- Home

- Casos de sucesso

- O programa BPSTM® da TLV otimiza a manutenção e reduz custos na MM21 DHC

O programa BPSTM® da TLV otimiza a manutenção e reduz custos na MM21 DHC

Esta empresa revolucionou sua inspeção e gestão de purgadores de vapor ao passar de TBM para CBM, reduzindo mão de obra e melhorando a eficiência.

Minato Mirai 21 District Heating and Cooling Co., Ltd. (MM21 DHC) tem focado em melhorar a eficiência de seus sistemas de fornecimento de calor ao concentrar-se na gestão de purgadores de vapor. No entanto, com o grande número e variedade de purgadores de vapor instalados em uma extensa área, os procedimentos de manutenção convencionais não eram suficientes. A implementação do sistema de gestão de purgadores de vapor da TLV possibilitou a transição de manutenção baseada em tempo (TBM) para manutenção baseada em condições (CBM). Isso proporcionou uma significativa economia de mão de obra ao reduzir o trabalho necessário para manter os purgadores de vapor.

Minato Mirai 21 District Heating and Cooling Co., Ltd. (MM21 DHC)

| Localização | Yokohama, Japão |

|---|---|

| Operações Comerciais | Aquecimento e resfriamento com fornecimento de vapor e água quente/fria, etc. |

| Aplicação | Aquecimento e Resfriamento da area |

Serviços utilizados:

- Levantamento de purgadores de vapor

- Programa de Best Practice Steam Trap Management (BPSTM®)

Problema

A manutenção de purgadores de vapor tornou-se cada vez mais difícil à medida que o número e os tipos de purgadores aumentaram ao longo do tempo.

Na década de 1990, uma combinação de inspeções anuais e patrulhas mensais era suficiente para resolver quaisquer problemas relacionados aos purgadores de vapor. No entanto, à medida que a variedade e o número de purgadores de vapor aumentaram ao longo dos anos, a manutenção também se tornou gradualmente mais complexa. Por volta de 2008, várias empresas importantes mudaram suas sedes para a área, o que levou a uma extensão da tubulação de vapor no parque de Minato Mirai e aumentou o número total de purgadores de vapor para mais de 300. Consequentemente, essas inspeções exigiam dois meses de trabalho de três a quatro pessoas. Dado que o vapor tinha que ser fornecido até 2 km [1,24 mi] da caldeira, os métodos de manutenção convencionais já não eram suficientes.

Razão para contatar a TLV

A MM21 DHC já havia consultado a TLV várias vezes em busca de soluções antes

Quando as operações começaram, purgadores de vapor de vários fabricantes diferentes foram usados. No entanto, devido à qualidade superior e menor número de falhas dos purgadores de vapor da TLV, houve uma mudança gradual para os produtos da TLV. O ponto de virada veio quando as visitas frequentes de um representante de vendas da TLV forneceram uma oportunidade para discutir os desafios associados à manutenção.

Solução

Terceirização de inspeções de purgadores de vapor e visualização do sistema de vapor

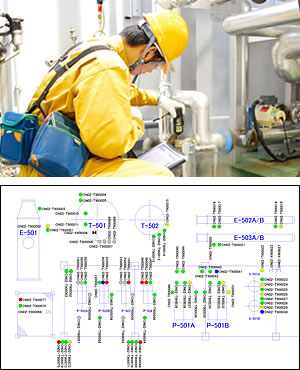

O serviço "TrapMan Survey" foi adotado para realizar manutenção baseada em condições, que envolve diagnosticar precisamente a condição dos purgadores de vapor e implementar ações planejadas quando anormalidades são detectadas. O TrapMan Survey é um levantamento de purgadores de vapor capaz de avaliar condições operacionais e quantificar vazamentos de vapor de qualquer purgador de vapor, independentemente de seu fabricante ou modelo. A pesquisa é conduzida por profissionais certificados da TLV usando ferramentas de diagnóstico especializadas e é capaz de ser realizada mais rapidamente e com mais precisão do que autoinspeções. Além disso, a TLV fornece rapidamente relatórios abrangentes, livros-razão e mapas da planta (diagramas que mostram os diagnósticos dos purgadores de vapor), permitindo ações imediatas para substituições e insights claros sobre as perdas anuais potenciais.

Resultados

Redução de 10% nos custos de inspeção e reparo e redução do tempo necessário para inspeções de 2 meses para 1 semana

Estabelecimento de um sistema para manter a integridade do sistema de vapor e resolver a escassez de mão de obra

Comparado com o sistema anterior de realizar inspeções em todas as unidades, a adoção deste serviço levou a reparos apenas em unidades defeituosas. Essa mudança resultou em uma redução significativa no número de horas-homem necessárias para manutenção. O custo total foi reduzido em aproximadamente 10%, incluindo despesas de inspeção e reparo.

Notavelmente, as inspeções agora só exigem um representante da empresa para acompanhar um membro da TLV por uma semana, em vez de 3-4 pessoas levando até 2 meses para inspecionar os purgadores.

Enfrentando novos desafios revelados através da visualização do sistema de vapor

Enfrentando problemas de manutenção deficiente e redução adicional de vapor não contabilizado (perdas de vapor sem causa conhecida)

Apesar de implementar o TrapMan Survey, o cliente realizava a manutenção imperfeita dos purgadores de vapor defeituosos, o que às vezes levava a problemas recorrentes, como vazamentos de vapor e mal funcionamentos. Além disso, mesmo após a substituição dos purgadores de vapor, ainda havia algum vapor não contabilizado.

Quando a TLV realizou uma investigação, eles encontraram uma pequena quantidade de vazamento de vapor de purgadores de vapor Free Float® recém-substituídos.

Concluiu-se que a perda de vapor de cada purgador estava se acumulando em grande escala, levando ao problema desse vapor não contabilizado.

Com a visualização do sistema de vapor, surgiu um novo desafio: identificar e reduzir esse vapor não contabilizado.

Otimização de Locais de Descarga de Condensado através da Gestão de Purgadores de Vapor

Para enfrentar os problemas com vazamentos de purgadores de vapor e falhas recorrentes, a TLV introduziu uma nova abordagem de otimização de locais de descarga de condensado (LDCs). Os novos purgadores de vapor eram do tipo Free Float® e economizavam energia, podendo ser usados em trocadores de calor. No entanto, em tubos de transporte de vapor onde o condensado produzido é mínimo, esses purgadores estavam gerando uma pequena quantidade de perda de vapor. Para reduzir ainda mais a perda de vapor, esses purgadores foram alterados para purgadores Free Float® para linhas principais com assentamento de três pontos. Além disso, o programa BPSTM® (Melhores Práticas de Gestão de Purgadores de Vapor) foi adotado, que inclui otimização de CDLs selecionando o modelo apropriado com base nas condições.

Redução de Vazamentos de Vapor de Purgadores de Vapor e Redução de Defeitos Recorrentes a Zero

Como resultado da implementação deste programa, a MM21 DHC conseguiu reduzir a perda média de vapor por LDC de 1,5 kg/h [3,3 lb/h] para 0,1 kg/h [0,2 lb/h] ou menos e os falhas recorrentes no sistema de purgadores de vapor foram eliminadas. O programa também levou a uma melhoria na eficiência em termos de trabalho interno, pois esclareceu o processo de seleção para o purgador de vapor ideal e procedimentos de substituição e reduziu tarefas relacionadas à coordenação interna e verificação.

Voz do cliente

Gerenciamento de planta

Diretor Assistente, Sr. Horiuchi (à esquerda na foto)

Oficial Associado, Sr. Onobuchi (à direita na foto)

* Preciso até 2019

Estávamos considerando terceirizar nosso trabalho de manutenção devido ao aumento da carga de trabalho no futuro, mas a TLV propôs o levantamento TrapMan e provou ser um sucesso na otimização de nossos processos. Com o TrapMan, conseguimos alocar nossos recursos internos para gerenciar outros equipamentos, garantindo fornecimento de calor estável na área de Minato Mirai. Após implementar o TrapMan, ainda enfrentamos problemas com reparos de purgadores e perda de vapor de purgadores normais, então decidimos adotar o programa BPSTM para mais melhorias. Com o uso contínuo dos programas TrapMan e BPSTM, agora conseguimos manter nossa taxa de falha abaixo de 5% anualmente e quase sem perda de vapor, permitindo tranquilidade na gestão da planta.