- Home

- Casos de sucesso

- A TLV implementa solução de monitoramento contínuo e em tempo real para evitar paradas em toda a fábrica

A TLV implementa solução de monitoramento contínuo e em tempo real para evitar paradas em toda a fábrica

Depois de sofrer 19 falhas críticas de equipamentos nos últimos 10 anos, uma refinaria dá a volta por cima implementando uma solução especializada em monitoramento digital de purgadores de vapor

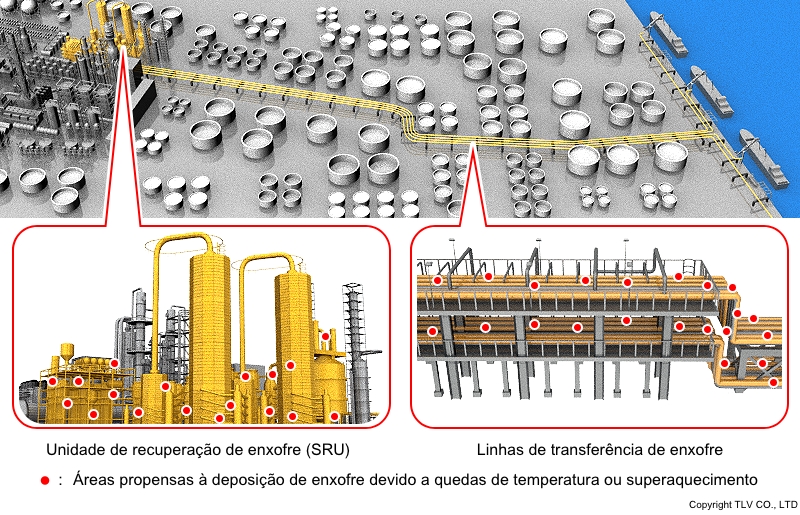

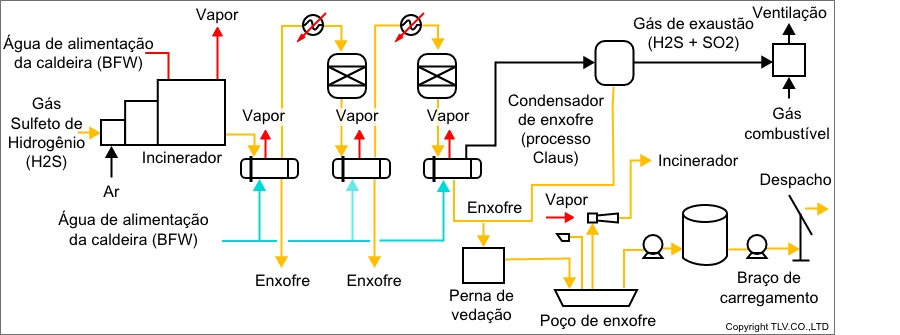

Uma empresa de refino de petróleo enfrentou dois grandes desafios: falhas recorrentes no transporte de seu sistema de tubulação de transporte de enxofre e a necessidade urgente de revisar os procedimentos de solução de problemas após atualizações nos equipamentos de processamento de enxofre. Essas duas questões levantaram preocupações sobre o excesso de horas de trabalho e a carga indevida imposta aos operadores, ressaltando a necessidade de processos mais eficientes.

Para enfrentar os desafios, a refinaria decidiu digitalizar suas inspeções com o iBPSSM.net. Ao aproveitar os dados obtidos por meio do monitoramento contínuo, eles alcançaram maior eficiência e conseguiram desenvolver procedimentos simplificados e orientados por dados. Conforme demonstrado neste caso, ver as atualizações de equipamentos como uma oportunidade de transformação digital pode melhorar significativamente o desempenho de sua fábrica, reduzindo as falhas e otimizando as operações.

Empresa de refino de petróleo

| Aplicação: | Tubulação de transporte de produtos |

|---|---|

| Operações comerciais: | Recuperação de enxofre |

Solução utilizada:

Problema

Apesar das extensas inspeções, falhas repentinas no transporte são comuns em sistemas de tubulação de transporte de enxofre longos e complexos

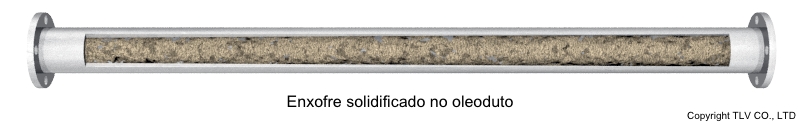

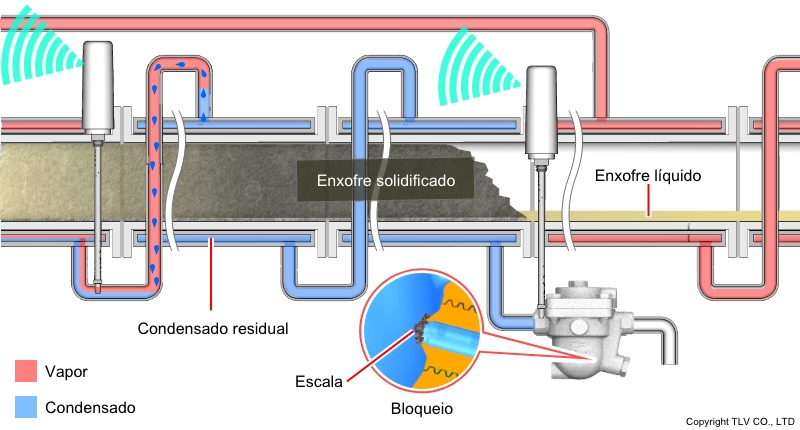

O controle de temperatura do enxofre líquido é extremamente desafiadora. Por quê? Porque o enxofre precisa ser continuamente controlado e mantido em uma faixa de temperatura muito estreita para permanecer em seu estado líquido. Não é de se admirar que a refinaria tenha sofrido 19 falhas de transporte na última década. Falhas no transporte representam uma grande perda de oportunidade de produção para uma refinaria porque quando ocorre uma falha, toda a unidade deve ser desligada para remover o enxofre solidificado.

Os sistemas de traços de vapor desempenham um papel crítico na manutenção do enxofre líquido na temperatura ideal. No entanto, se os purgadores de vapor nas linhas de traceamento falharem, as mudanças de temperatura podem fazer com que o enxofre se solidifique. Como medida preventiva, a refinaria tentou aumentar a frequência das inspeções dos purgadores de vapor. No entanto, o extenso e complexo sistema de tubulação tornou essa carga de trabalho impossível de gerenciar.

Além do problema de controle de temperatura, a refinaria havia concluído recentemente atualizações de equipamentos que exigiam mudanças no layout da tubulação. Como resultado, foi necessário repensar e adaptar completamente as abordagens de solução de problemas para acomodar o novo equipamento. Isso colocou as operadoras em uma situação ainda mais desafiadora.

Motivo do contato com a TLV

Transformando os desafios em uma oportunidade para a transformação digital (DX)

Diante dos problemas de transporte na unidade de recuperação de enxofre (até o poço de enxofre) e no equipamento de envio de enxofre (a jusante do poço de enxofre), e das atualizações de procedimentos de solução de problemas mencionadas anteriormente para o novo equipamento, a refinaria aproveitou a oportunidade para digitalizar seus processos. Integrando a mitigação de riscos ao plano geral de transformação digital (DX) da refinaria, eles fizeram uma parceria com a TLV, que tem um histórico comprovado de monitoramento de purgadores de vapor.

Solução

Monitoramento contínuo usando sensores e iBPSSM.net

Substituição rápida e on-line de purgadores com falha detectadas pelo iBPSSM.net

Confirmação do bloqueio de vapor e ajuste da quantidade de vapor liberado.

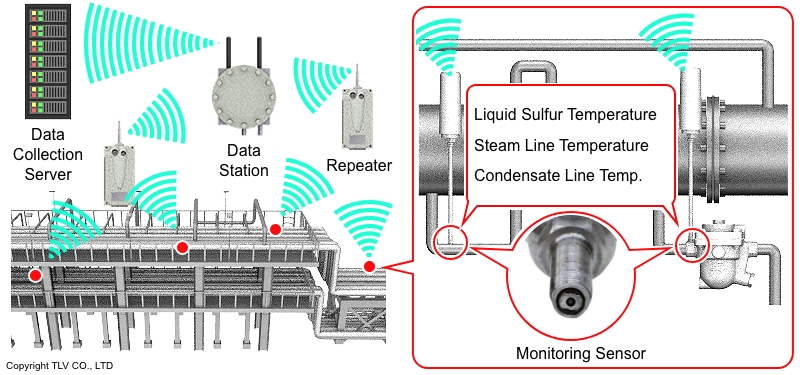

Monitoramento contínuo usando sensores e iBPSSM.net

Para implementar o monitoramento contínuo, a TLV realizou primeiro uma pesquisa no local. Em seguida, foi feito um teste de monitoramento em uma área limitada para avaliar o impacto dos problemas identificados durante a pesquisa.

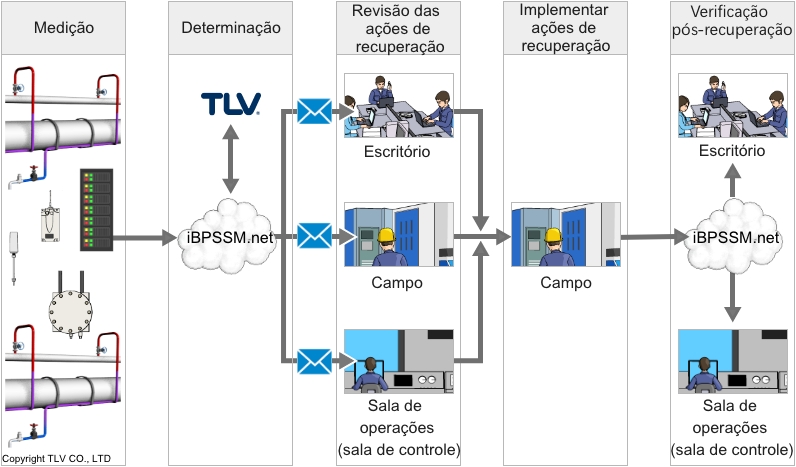

Um sistema de alerta automatizado introduzido durante o monitoramento do teste emitiu alertas com base na temperatura do enxofre líquido, no status do equipamento, na condição do purgador de vapor e nos dados de temperatura dos tubos de vapor e de condensado. As etapas de solução de problemas foram padronizadas para alertas específicos, com base no local e no tipo de alerta.

Substituição rápida e em linha de purgadores de vapor com defeito detectados pelo iBPSSM.net

A maioria dos problemas com purgadores de vapor em linhas de traço é causada pelo entupimento do orifício. Como os sensores agora coletavam dados dos purgadores de vapor e sua condição operacional podia ser monitorada on-line em tempo real, era possível detectar o entupimento do purgador de vapor assim que ele ocorria. No entanto, a desmontagem, limpeza e substituição de purgadores entupidos exigia a interrupção do fornecimento de vapor, o que significava a interrupção do processo de traceamento de vapor.

Para resolver esse problema, a TLV propôs o purgador J3S-X-TZ, que tem uma função integrada de remoção de incrustações. Diferentemente dos purgadores de vapor convencionais, o modelo J3S-X-TZ permite que os operadores limpem o orifício do purgador em linha (sem necessidade de remoção ou desmontagem do purgador), tornando a solução de problemas mais rápida e fácil.

Aproveitando os dados em tempo real e a solução de problemas em linha para remover a incrustação antes que ocorra o bloqueio total, o sistema recém-implementado evitou efetivamente as falhas de transporte causadas pela solidificação do enxofre líquido.

O purgador de vapor J3S-X-TZ é um modelo projetado exclusivamente para BPSTM/iBPSSM.net

Confirmação do bloqueio de vapor e ajuste da quantidade de vapor perdido com base em medições ultrassônicas

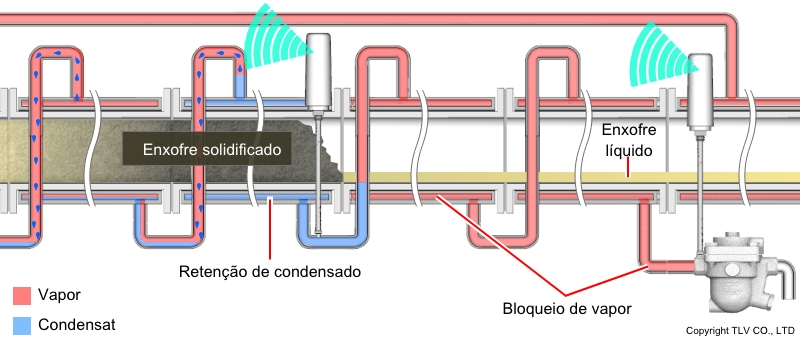

O levantamento do local revelou vários locais propensos a travamento de vapor devido ao layout de tubulação abaixo do ideal. Quando ocorre o bloqueio de vapor, o condensado permanece preso na linha de traço a montante do purgador de vapor, causando a queda da temperatura do produto. Isso, por sua vez, faz com que o enxofre líquido se solidifique, levando a falhas no transporte.

A solução ideal é corrigir o layout da tubulação. Quando isso não é viável, o bloqueio de vapor é resolvido pelo descarte deliberado de vapor, equilibrando a quantidade de vapor descartado com considerações de eficiência energética.

Conforme mencionado anteriormente, foi realizado um teste de monitoramento para verificar se os problemas identificados por meio da pesquisa no local poderiam ser capturados como dados, se medidas apropriadas poderiam ser tomadas com base nesses dados e para determinar os locais ideais para a instalação do sensor. Durante o monitoramento do teste, os sensores foram instalados não apenas em equipamentos críticos, mas também em locais determinados como propensos ao bloqueio de vapor.

Como esperado, os sensores instalados detectaram com sucesso o bloqueio de vapor nos locais previstos. Ao utilizar o purgador de vapor J3S-X-NV-TZ com uma válvula de agulha integrada, o descarte de vapor foi possível sem a necessidade de instalar uma válvula de desvio separada. Usando os dados do sensor, o descarte de vapor foi então ajustada para minimizar a quantidade de sopro e reduzir a perda de vapor.

O purgador de vapor J3S-X-NV-TZ é um modelo projetado exclusivamente para BPSTM/iBPSSM.net

Resultados

Monitoramento de equipamentos em tempo real, melhor controle das condições de enxofre e outros benefícios da transformação digital

As inspeções de purgadores de vapor foram digitalizadas, eliminando a necessidade de realizar inspeções no local e reduzindo significativamente as horas de trabalho de inspeção.

Os alertas automatizados reduziram os erros do operador, como descuidos e reações exageradas, melhorando a qualidade geral do gerenciamento do local. Os operadores podem agir de forma rápida e efetiva, de acordo com procedimentos predefinidos, em vez de depender do julgamento individual.

O gerenciamento operacional também deixou de depender da intuição e da experiência e passou a tomar decisões baseadas em dados. Isso levou a ações mais precisas, meticulosas e reproduzíveis, resultando em um círculo virtuoso em que as falhas ocorrem com menos frequência.

Com um sistema digital implantado, agora é possível acessar uma grande quantidade de informações que vinculam as operações do equipamento ao desempenho do purgador. Ao integrar os dados do equipamento com informações em tempo real sobre a temperatura do fluido, a pressão e o desempenho do purgador de vapor, a refinaria obteve maior visibilidade do desempenho do sistema e das condições do enxofre líquido. A empresa já está começando a ver resultados tangíveis de seus esforços de digitalização.

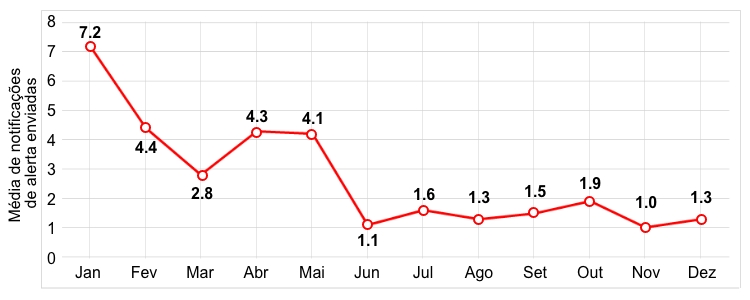

| Jan | Fev | Mar | Abr | Mai | Jun | Jul | Ago | Set | Out | Nov | Dez | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Núm. de notificações de alerta enviadas | 72 | 40 | 11 | 51 | 81 | 9 | 11 | 5 | 17 | 33 | 7 | 4 |

| Núm. de armadilhas com queda de temperatura | 10 | 9 | 4 | 12 | 20 | 8 | 7 | 4 | 11 | 17 | 7 | 3 |

| Média de notificações de alerta enviadas | 7.2 | 4.4 | 2.8 | 4.3 | 4.1 | 1.1 | 1.6 | 1.3 | 1.5 | 1.9 | 1.0 | 1.3 |

- Média de notificações de alerta enviadas = Núm. de notificações de alerta enviadas ÷ Núm. de armadilhas com queda de temperatura

- Quanto menor for a média de notificações de alerta, menor será o tempo necessário para a solução de problemas.

Está enfrentando problemas com ineficiências no sistema de vapor ou falhas nos equipamentos? Nossos especialistas podem ajudá-lo a implementar soluções digitais personalizadas para otimizar o desempenho, reduzir o tempo de inatividade e melhorar a confiabilidade operacional em toda a sua instalação.