工艺自动化减少了橡胶制品生产启机时间和产品缺陷

通过为硫化釜内的温度和压力实施自动控制系统,减少了产品缺陷和所需的工时

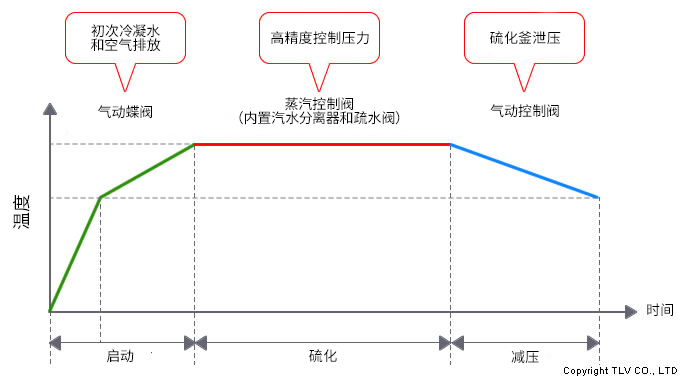

硫化釜的工艺通常是一个批处理过程,涉及将产品放入大型压力容器,用蒸汽填充容器,硫化完成后,进行排气和减压以便取出产品。在向硫化釜供应蒸汽的初始阶段,从容器内部排除空气的能力极大地影响了产品的处理时间和质量。

一个橡胶制品制造公司在启动时难以排放空气。因此,必须不断监控该过程,需要熟练操作员的时间和注意力来操作硫化釜。通过引入温度和压力的自动调节控制系统,该公司成功地减少了产品缺陷和处理时间,并能够实现操作标准化。

橡胶制品制造公司

| 设备 | 硫化釜 |

|---|---|

| 业务操作 | 加工橡胶产品 |

问题

通过手动阀门操作难以进行初始空气排出,通常会导致产品质量差

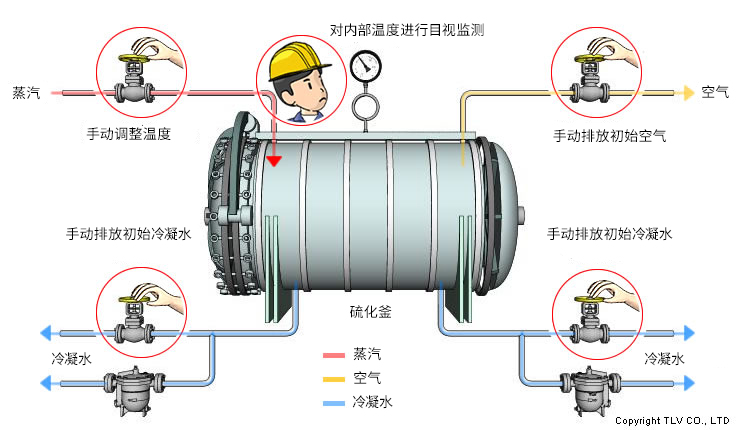

启动时通过手动阀(例如排气阀和安装在硫化釜上的蒸汽疏水阀旁通阀)进行操作去除空气。完全消除空气是不可能的,导致硫化釜内的温度上升不足和加热时间延长。每个批次都需要操作人员进行手动微调,导致对于色差、麻点和批次间质量差异化的问题束手无策。

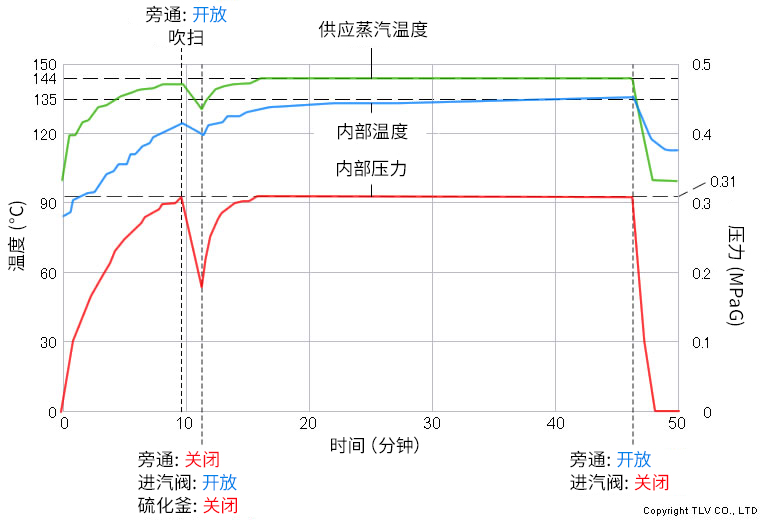

改进前的硫化釜测量数据

由于道尔顿分压定律,硫化釜中的残留空气妨碍内部温度上升,使其无法达到供应蒸汽温度,从而导致产品缺陷。

咨询原因

公司参加了由TLV主持的研讨会,并遇到了与他们问题完全相同的案例研究

在TLV蒸汽学院研讨会上,他们面临的问题在其中一个环节中被讨论。与演讲者咨询后,他们组织了现场调研,并与给出具体改善方案的TLV工程师交流会谈。

解决方案

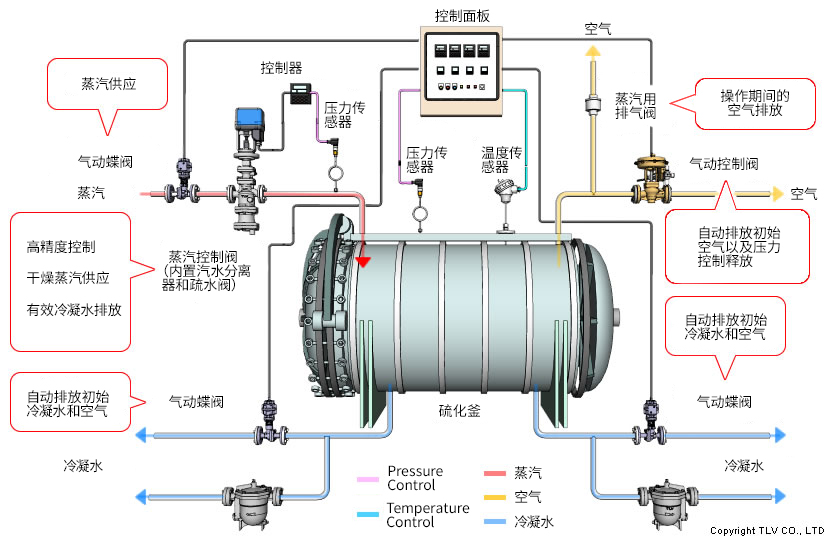

自动控制系统包括供汽和排汽控制阀,用于监控和优化内部温度和压力

除了排气控制阀外,蒸汽疏水阀旁路的自动排气阀有助于在启动时快速排放空气。利用TLV的压力平衡膜盒,在操作前或操作期间从硫化釜腔体内排放任何残留的空气。用于蒸汽的高精度多段控制阀在操作期间排放空气时仍能保持硫化釜内的稳定压力。这个控制阀内置了蒸汽疏水阀和汽水分离器,冷凝水分离效率为98%。除了供应稳定的压力,它还提供干燥的蒸汽,减少启动时间,防止蒸汽夹带的冷凝水引起的质量问题。

成果

实现了缩短启动时间,提高产品质量,提高操作人员工作效率

通过从多个位置快速高效地排放空气,不仅显著缩短了启动时间,而且操作人员能够使硫化釜的内部温度接近供应的蒸汽温度。当排放残留的空气时,硫化过程中的温度稳定下来,产品缺陷的数量减少了。

硫化过程后对硫化釜减压也被自动化,消除了重度依赖经验和直觉的手动阀操作。该流程已被标准化并且可以随时记录,让具备不同操作经验的人都可以轻松胜任生产任务。