TLV 的持续、实时监控解决方案可以有效预防全厂停机

一家炼油厂在过去 10 年中经历了 19 次重大设备故障,后来通过采用数字监控解决方案和专用的蒸汽疏水阀扭转了局面

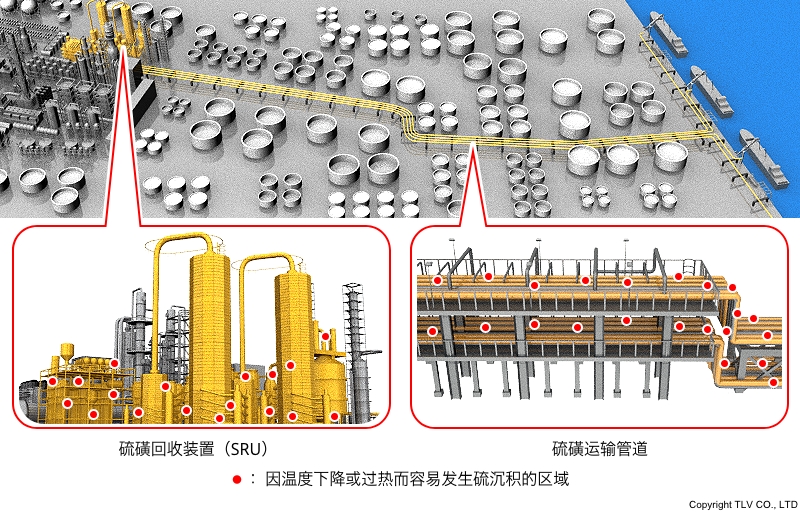

炼油厂往往会面临两大挑战:一是硫磺运输管道系统经常出现运输故障,二是硫磺加工设备升级后对故障排查程序的迫切需要。这两个问题都引起了人们对工作时长和给操作人员带来负担的担忧,凸显了提高工艺效率的必要性。

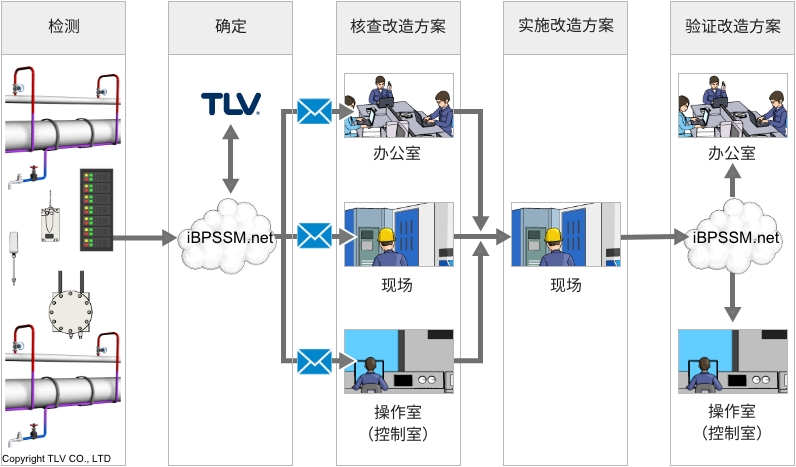

为了应对这些挑战,炼油厂决定利用 iBPSSM.net 实现数字化监测。通过持续的监测获得实时数据,从而实现了更高的效率,并能够根据实时数据波动来优化程序。正如本案例所示,将设备升级作为数字化转型的契机,通过减少故障和优化运营来显著提高工厂的生产效益。

炼油公司

| 应用: | 物料运输管道 |

|---|---|

| 业务运营: | 硫磺回收 |

使用的解决方案:

问题

尽管进行了大量检查,但在漫长且复杂的硫磺运输管道系统中,突然发生运输故障的情况仍屡见不鲜

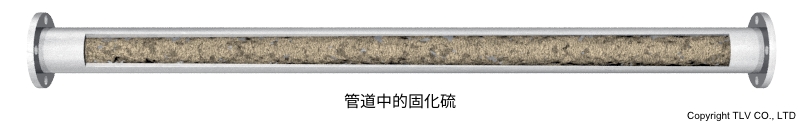

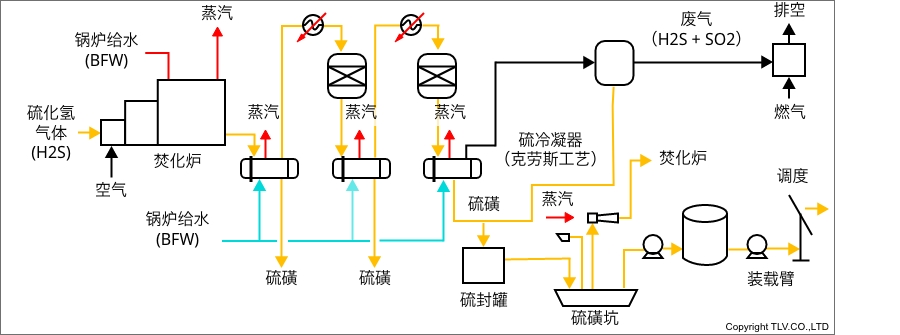

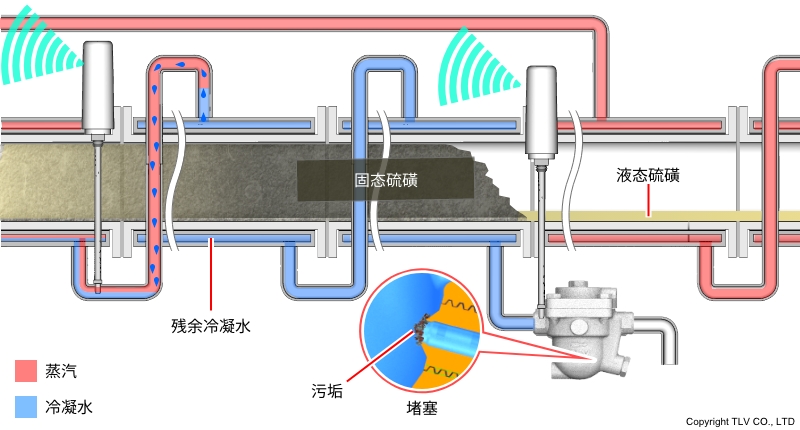

对液态硫磺的温度控制极具挑战性。为什么这么说呢?因为液硫的运输必须确保严格的温度控制,并保持在非常准确的温度范围内,才能保持其液态。这也难怪,在过去十年中,该炼油厂经历了 19 次运输故障。运输故障是炼油厂的重大生产损失,因为一旦发生故障,整个装置都必须停机,以清除凝固的硫磺。

蒸汽伴热系统在将液态硫保持在最佳温度方面发挥着至关重要的作用。但是,如果伴热管线上的蒸汽疏水阀发生故障,温度波动可能会导致硫磺凝固。炼油厂尝试增加通过蒸汽疏水阀的检修频率来预防故障发生的措施。然而,庞大而复杂的管道系统使这一工作量难以应付。

除了温度控制问题,炼油厂最近还完成了设备升级,同时要求对管道布局进行优化。因此,有必要重新规划和调整故障排除的方法,以适应新设备。这使得操作人员面临更严峻的挑战。

与TLV联系的原因

将挑战转化为数字转型的机遇

面对硫磺回收装置(硫磺坑上游)和硫磺装运设备(硫磺坑下游)的运输问题,以及之前提到的新设备故障排查程序更新问题,炼油厂借此机会实现了流程数字化。为了将降低风险纳入炼油厂的整体数字化转型计划目标中,他们与在蒸汽疏水阀监控方面有着优异成绩的 TLV 合作。

解决方案

使用传感器和 iBPSSM.net 进行实时监测

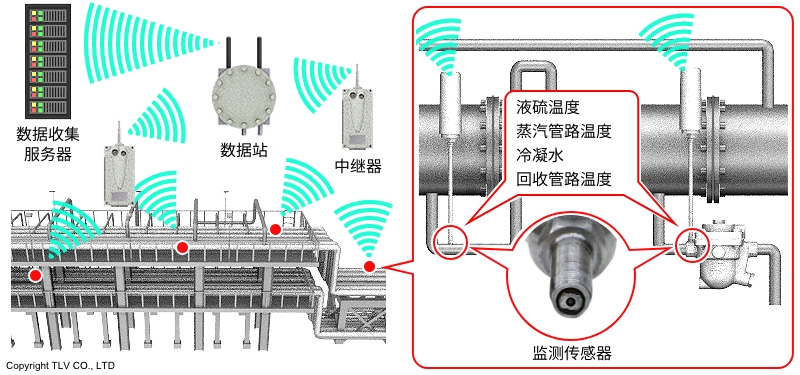

为了实施实时监测,TLV 首先进行了现场调研。接下来,在小部分的区域内进行了监测测试,以评估调研中发现的问题会产生什么影响。

监测测试期间引入的自动警报系统会根据液硫温度、设备状态、蒸汽疏水阀状态以及蒸汽和冷凝水回收管道的温度数据发出警报。根据警报的位置和类型,对特定警报的故障排除步骤进行了标准化。

通过 iBPSSM.net 快速在线更换故障蒸汽疏水阀

伴热管线中蒸汽疏水阀的大多数问题都是由于阀嘴堵塞造成的。由于传感器现在可以收集蒸汽疏水阀的数据,并对其运行状况进行实时在线监测,因此可以在蒸汽疏水阀堵塞时立即发现。 然而,拆卸、清洗和更换堵塞的蒸汽疏水阀需要停止蒸汽供应,这意味着蒸汽伴热要停止。

为了解决这个问题,TLV 提出了内置除垢功能的 J3S-X-TZ 蒸汽疏水阀。与传统的蒸汽疏水阀不同,J3S-X-TZ 型疏水阀允许操作人员在线清洗疏水阀孔口(无需拆卸疏水阀),从而使故障排除更快、更容易。

新实施的系统利用实时数据和在线故障排除功能,在完全堵塞之前清除水垢,有效防止了因液态硫磺凝固而导致的运输故障。

J3S-X-TZ疏水阀是为BPSTM/iBPSSM.net设计的专用型号

根据超声波测量结果确认蒸汽绑并调整蒸汽排放量

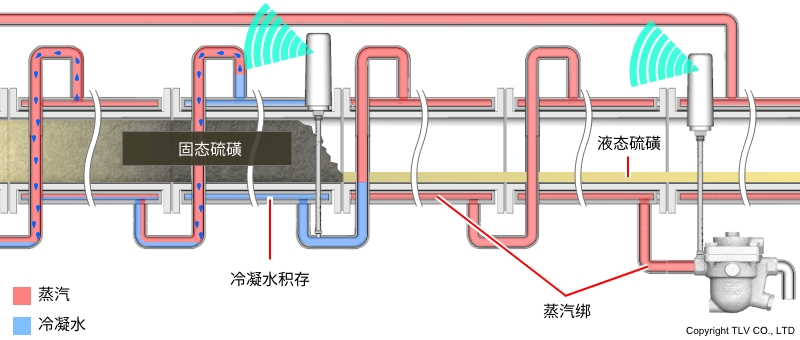

现场勘察发现,由于管道布置不合理,有几处地方容易发生蒸汽绑。当发生蒸汽绑时,冷凝水会滞留在蒸汽疏水阀上游的伴热管线中,导致物料温度下降。这反过来又会导致液硫凝固,最终导致运输故障。

最理想的解决方案是纠正管道布置。在无法做到这一点的情况下,可以通过故意排放蒸汽来解决蒸汽绑问题,同时在排放蒸汽量与节能之间取得平衡。

如前所述,进行监测测试的目的是验证通过现场调查发现的问题是否可以作为数据记录下来,是否可以根据这些数据采取适当的措施,以及确定安装传感器的最佳位置。在监测测试过程中,传感器不仅需要安装在关键设备上,还要安装在确定容易发生蒸汽绑的位置。

不出所料,安装的传感器成功检测到了预测位置的蒸汽绑。通过使用内置针阀的 J3S-X-NV-TZ 蒸汽疏水阀,无需安装单独的旁通阀即可实现排放蒸汽。然后,利用传感器数据对蒸汽排放进行微调,以尽量减少排汽量和蒸汽损失。

J3S-X-NV-TZ疏水阀是为BPSTM/iBPSSM.net设计的专用型号

结果

设备实时监控、更好地控制硫磺条件以及数字化转型的其他优势

蒸汽疏水阀检测已实现数字化,无需进行现场检修,大大减少了检修工时。

自动警报规避了操作人员的人为失误,如疏忽和反应过度,提高了现场管理的整体质量。操作员可以根据预定程序迅速果断地采取行动,而不是依赖个人判断。

业务管理也从依赖直觉和经验转向数据驱动决策。这使得操作更加精确、细致和可重复,从而形成良性循环,减少了故障发生的频率。

有了数字化系统,现在就可以获取大量信息,将设备运行状况与蒸汽疏水阀性能联系起来。通过将设备数据与流体温度、压力和蒸汽疏水阀性能的实时信息进行整合,炼油厂对系统性能和液硫状况有了更深入的了解。工厂的数字化转型已经开始取得明显成效。

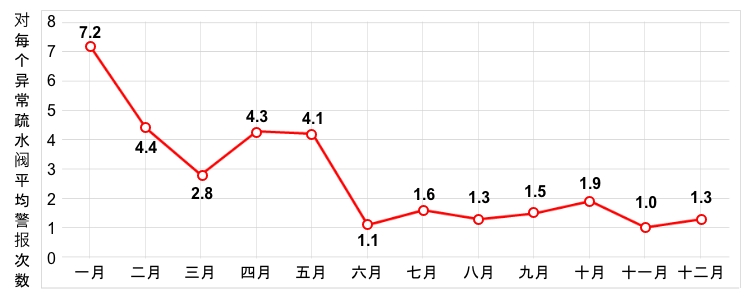

| 一月 | 二月 | 三月 | 四月 | 五月 | 六月 | 七月 | 八月 | 九月 | 十月 | 十一月 | 十二月 | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 警报发出的次数 | 72 | 40 | 11 | 51 | 81 | 9 | 11 | 5 | 17 | 33 | 7 | 4 |

| 温度出现骤降的疏水阀数量 | 10 | 9 | 4 | 12 | 20 | 8 | 7 | 4 | 11 | 17 | 7 | 3 |

| 对每个异常疏水阀平均警报次数 | 7.2 | 4.4 | 2.8 | 4.3 | 4.1 | 1.1 | 1.6 | 1.3 | 1.5 | 1.9 | 1.0 | 1.3 |

- 对每个异常疏水阀平均警报次数 = 警报发出的次数 ÷ 温度出现骤降的疏水阀数量

- 平均警报次数越少说明异常情况被处理得越快

您是否正在为蒸汽系统效率低下或设备故障而苦恼?我们的专家可以帮助您实施量身定制的数字化解决方案,以优化性能、减少停机时间并提高整个设施的运行可靠性。