- Home

- Erfolgsgeschichten

- Prozessautomation reduziert Anlaufzeiten und Produktfehler beim Herstellen von Kautschukprodukten

Prozessautomation reduziert Anlaufzeiten und Produktfehler beim Herstellen von Kautschukprodukten

Der Autoklav mit einer automatisierten Steuerung, zur Temperatur- und Drucküberwachung, reduziert die Produktfehler und die Produktionszeit.

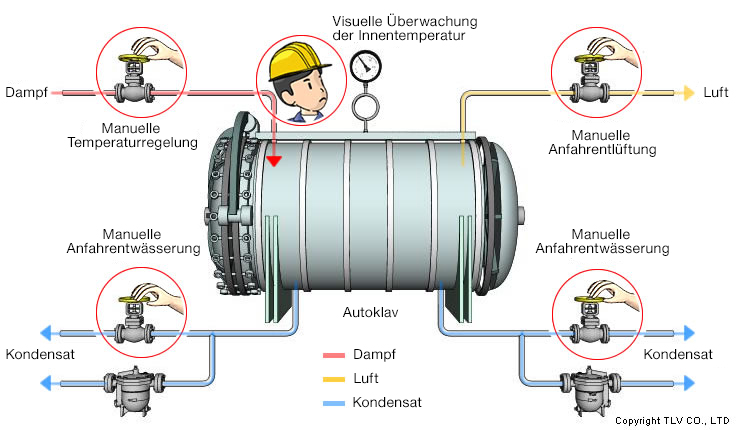

Der Betrieb eines vulkanisierenden Autoklavs erfolgt typischerweise im Batch-Verfahren. Hierbei wird das Produkt in einen großen Druckbehälter eingebracht, welcher mit Dampf beaufschlagt wird. Nach Abschluss der Vulkanisation wird der Behälter entlüftet, wodurch das Druckniveau sinkt und das Produkt entnommen werden kann.

Die Möglichkeit der Behälterentlüftung im Anfangsstadium der Dampfzufuhr zum Autoklav, wirkt sich erheblich auf die Prozessdauer und die Produktqualität aus.

Bei einem Kautschukhersteller führte die fehlende Entlüftung beim Anfahren des Autoklavs, zu einer Kosten- und Zeitintensiven Einbindung von erfahrenen Bedienern, um den Prozess stabil betrieben zu können.

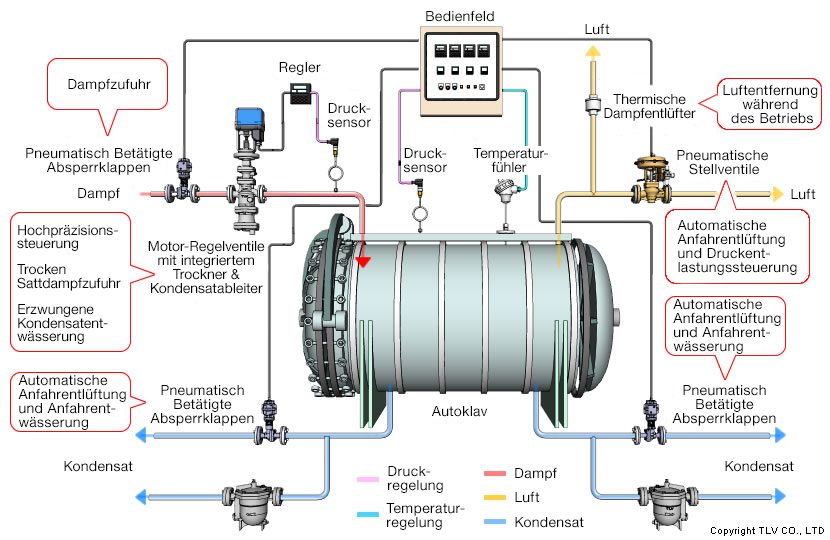

Durch die Implementierung einer automatisierten Anlagensteuerung, welche sowohl Temperatur als auch Druck regelt, konnte das Unternehmen Produktfehler, sowie Arbeitsstunden erfolgreich reduzieren und den Betrieb optimieren und standardisieren.

Kautschukhersteller

| Dampfverbraucher | Vulkanisierender Autoklav |

|---|---|

| Produkt | Kautschukprodukte |

Verwendete Produkte:

- Motor-Regelventile mit integriertem Trockner & Kondensatableiter, für Dampf Serie MC-COS

- Elektropneumatisches Stellventil CV5/CV10

- Pneumatisch Betätigte Absperrklappen

- Druckmessumformer

- Temperaturfühler

- Mehrfachregler

- Thermische Dampfentlüfter Serie LA

- Die Ausstattung kann je nach Standort und Anbieter variieren

Problem

Manuelle Ventilbetätigung führte oft zu Schwierigkeiten bei der anfänglichen Entlüftung, welches die Produktqualität mindert

Zu Beginn wurde durch die Anwendung von manuellen Ventilen, wie dem Entlüftungsventil und den Bypassventilen des Kondensatableiters, die Luft am vulkanisierenden Autoklav entfernt. Es war unmöglich, die Luft vollständig zu entfernen, was zu unzureichendem Temperaturanstieg im Autoklav und zu verlängerten Heizzeiten führte. Die Ventile mussten bei jeder Charge händisch auf die jeweiligen Prozessbedingungen angepasst werden. Infolgedessen hatten die Bediener mit Produktfehlern wie Farbverwischungen, Materialdefekten und Qualitätsunterschieden zwischen den Chargen zu kämpfen.

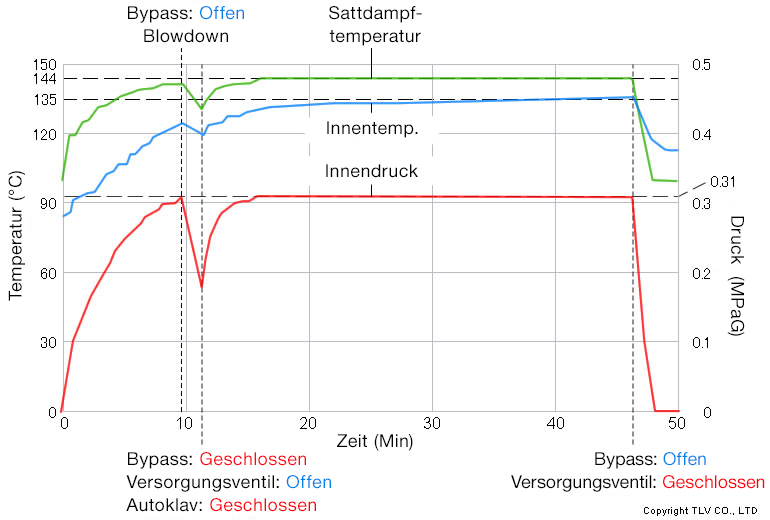

Messungen im vulkanisierenden Autoklav vor der Optimierung

Aufgrund des Dalton'schen Gesetzes der Partialdrücke, verhindert die Restluft im Autoklav, dass die Innentemperatur steigt. Die Vermischung der Luft und des Dampfes verhindert, dass die Sattdampftemperatur erreicht wird, was zu Produktfehlern führt.

Grund für die Anfrage

Das Unternehmen nahm an einem von TLV veranstalteten Seminar teil und stieß auf eine Fallstudie, die genau ihrem Problem entsprach.

Beim TLV Kolleg wurde das Problem, mit dem sie konfrontiert waren, in einem der Seminare besprochen. Nach Rücksprache mit dem Referenten organisierten sie eine Ortsbegehung und ein Treffen mit TLV-Ingenieuren. Diese erarbeiteten nach Sichtung der Gegebenheiten und der Problematik einen Optimierungsvorschlag.

Lösung

Ein automatisiertes Steuerungssystem mit Regelventilen für die Dampfzufuhr und die Entlüftung, zur Überwachung und Optimierung der Innentemperatur und des Drucks

Zusätzlich zum Entlüftungsventil trägt ein automatisches Ventil in der Bypassleitung des Kondensatableiters dazu bei, die Luft beim Anfahren schnell abzulassen. Ein Entlüfterventil mit einer thermostatische Kapsel, dem TLV X-Element, entlässt eventuelle Restluft aus der Autoklavenkammer vor oder während des Betriebs, solange die Unterkühlung am Kapselelement zu hoch ist. Ein Hochpräzisions-Regelventil für Dampf hält den Druck im Autoklav stabil, auch wenn Luft während des Betriebs ausgestoßen wird. Dieses Regelventil enthält auch einen integrierten Dampftrockner und Kondensatableiter mit einer Kondensatabscheidungseffizienz von 98%. Zusätzlich zur Bereitstellung von stabilem Druck liefert es trockenen Dampf, reduziert die Anlaufzeit und verhindert Qualitätsprobleme durch mitgerissenes Kondensat.

Ergebnisse

Reduzierte Anlaufzeit erreicht, Produktqualität verbessert und Arbeitszeit der Bediener reduziert

Durch schnelles und effizientes Entlüften an mehreren Stellen wurde nicht nur die Anlaufzeit erheblich reduziert, sondern die Bediener konnten die Innentemperatur des Autoklavs nahe an die Temperatur des gelieferten Dampfes bringen. Da die Restluft abgelassen wurde, stabilisierte sich die Temperatur während der Vulkanisation, und die Anzahl der Produktfehler wurde reduziert.

Die allmähliche Druckentspannung des Autoklavs nach dem Vulkanisationsprozess wurde ebenfalls automatisiert, wodurch die manuelle Ventilbetätigung entfiel, diese war stark auf Erfahrung und Intuition angewiesen. Der Prozess wurde in ein standardisiertes und dokumentiertes Verfahren umgewandelt, das es Personen unterschiedlicher Erfahrungsstufen ermöglicht, die anstehenden Aufgaben mit Zuversicht zu erledigen.