- Home

- Erfolgsgeschichten

- Das BPSTM®-Programm von TLV reduziert die Wartungsarbeiten und senkt die Kosten bei Yokohama Fernwärmeversorgung Minato Mirai 21 District Heating and Cooling CO., Ltd. (MM21 DHC)

Das BPSTM®-Programm von TLV reduziert die Wartungsarbeiten und senkt die Kosten bei Yokohama Fernwärmeversorgung Minato Mirai 21 District Heating and Cooling CO., Ltd. (MM21 DHC)

Dieses Unternehmen hat seine Kondensatableiterprüfung und -verwaltung durch den Übergang von temperaturindizierter zu zustandsindizierter Wartung revolutioniert, wodurch Arbeitszeit reduziert und die Effizienz gesteigert wurde.

Minato Mirai 21 District Heating and Cooling Co., Ltd. (MM21 DHC) konzentriert sich darauf, die Effizienz ihrer Wärmeversorgungssysteme durch verbessertes Management der Kondensatableiter zu steigern. Jedoch war die herkömmliche Wartung der Armaturen sehr aufwändig geworden, angesichts der großen Stückzahlen und der verschiedenen Bauarten der installierten Kondensatableiter, die über ein großes Gelände verteilt waren. Die Implementierung des Kondensatableiterprüfservices von TLV ermöglichte den Wechsel von zeitbasierter Wartung (TBM) zu zustandsbasierter Wartung (CBM). Dies führte zu erheblichen Arbeitsersparnissen, indem der Arbeitsaufwand für die Wartung der Kondensatableiter reduziert wurde.

Minato Mirai 21 District Heating and Cooling Co., Ltd. (MM21 DHC)

| Standort | Yokohama, Japan |

|---|---|

| Geschäftsbetrieb | Fernwärmeversorgung mit Lieferung von Dampf, Heiß- und Kaltwasser |

| Anwendung | Gebäudeheizung und Klimatisierung |

Genutzte Dienstleistungen:

- Kondensatableiteruntersuchung

- Best Practice of Steam Trap Management (BPSTM®) Programm

Problem

Die Wartung von Kondensatableitern wurde zunehmend schwieriger, da die Anzahl und die verschiedenen Typen der Kondensatableiter über die Jahre immer mehr zunahmen.

In den 1990er Jahren reichte eine Kombination aus jährlichen Inspektionen und monatlichen Kontrollen aus, um jegliche Probleme im Zusammenhang mit Kondensatableitern zu bewältigen. Jedoch wurde die Wartung mit der Zunahme der Vielfalt und Anzahl der Kondensatableiter über die Jahre hinweg allmählich komplexer. Um 2008 zogen mehrere große Unternehmen in das Gebiet, was zu einer Erweiterung der Dampfleitungen im Minato Mirai Industriegebiet führte und die Gesamtzahl der Kondensatableiter auf über 300 Stück anstieg. Folglich erforderten diese Inspektionen zwei Monate Arbeit von drei bis vier Personen. Angesichts der Tatsache, dass der Dampf bis zu 2 km entfernt vom Kessel zur Dampfanwendung geliefert werden musste, waren die herkömmlichen Wartungsmethoden nicht länger ausreichend.

Grund für die Kontaktaufnahme mit TLV

MM21 DHC hatte sich bereits mehrmals an TLV gewandt

Als der Betrieb begann, wurden Kondensatableiter verschiedener Hersteller verwendet. Aufgrund der hohen Qualität und geringeren Ausfallrate von TLVs Kondensatableiter kam es jedoch allmählich zu einem Wechsel zu TLV-Produkten. Der Wendepunkt kam, als häufige Besuche eines Vertriebsmitarbeiters von TLV die Gelegenheit boten, die Inspektions- und Wartungsarbeiten zu besprechen.

Lösung

Auslagerung der Kondensatableiterprüfungen und Visualisierung des Dampfsystems

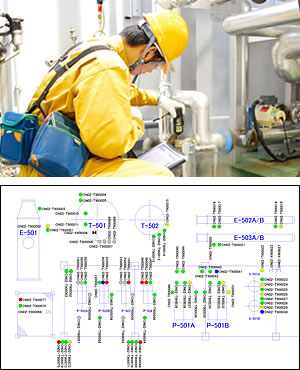

Der "TrapMan Survey"-Service wurde eingeführt, um Wartungen durchzuführen, die eine genaue Diagnose des Zustandes der Kondensatableiter beinhalten und Maßnahmen zur Behebung der gefundenen Fehler definieren. Der TrapMan Survey ist eine Kondensatableiteruntersuchung, die in der Lage ist, Betriebsbedingungen zu bewerten und Dampflecks von jedem Kondensatableiter zu quantifizieren, unabhängig von ihrem Hersteller oder Modell. Die Untersuchung wird von zertifizierten TLV-Fachleuten mit speziellen Prüfwerkzeugen durchgeführt und ist dadurch schneller und genauer als eine selbst durchgeführte prüfung. Darüber hinaus stellt TLV schnell umfassende Berichte und Anlagenpläne (Diagramme, die die Kondensatableiterdiagnosen anzeigen) zur Verfügung, die sofortige Maßnahmen für Ersatzteile und klare Einblicke in potenzielle jährliche Verluste ermöglichen.

Ergebnisse

Reduzierung der Inspektions- und Reparaturkosten um 10% und Verkürzung der benötigten Inspektionszeit von 2 Monaten auf 1 Woche

Etablierung eines Systems zur Aufrechterhaltung der Integrität des Dampfsystems und zur Behebung von Arbeitskräftemangel

Im Vergleich zum vorherigen System der Inspektion aller Ableiter führte die Einführung dieses Dienstes dazu, dass Reparaturen nur noch an defekten Einheiten durchgeführt wurden.

Diese Änderung führte zu einer erheblichen Reduzierung der für die Wartung benötigten Arbeitsstunden. Die Gesamtkosten wurden um etwa 10% gesenkt, einschließlich der Inspektions- und Reparaturkosten. Bemerkenswerterweise erfordern die Inspektionen jetzt nur noch eine Woche Zeit, wobei ein Unternehmensvertreter ein TLV-Mitarbeiter begleitet, statt 3-4 Personen, die bis zu 2 Monate für die Kondensatableiterprüfung benötigen.

Neue Herausforderungen angehen, die durch die Visualisierung des Dampfsystems aufgedeckt wurden

Angehen von Problemen schlechter Wartung und weitere Reduzierung von unkontrollierten Dampfleckagen (Dampfverluste ohne bekannte Ursache)

Trotz der Durchführung des TrapMan Surveys führte der Kunde die Wartung der defekten Kondensatableiter selbst unzureichend durch, was manchmal zu wiederkehrenden Problemen wie Dampfleckagen und Fehlfunktionen führte. Darüber hinaus blieb auch nach dem Austausch der Kondensatableiter einige Frischdampfverluste unerklärlich.

Als TLV eine Prüfung durchführte, stellten sie eine kleine Menge Dampfleckage von neu ersetzen Free Float® Kondensatableitern fest. Es wurde festgestellt, dass der Dampfverlust jedes Ableiters für sich gering war, jedoch insgesamt eine große Menge ansammelte, was zu dem Problem des Frischdampfverlustes führte. Mit der Visualisierung des Dampfsystems entstand eine neue Herausforderung: das Identifizieren und Reduzieren dieser unkontrollierten Dampfeleckagen.

Optimierung der Entwässerungsstellen durch Kondenesatableitermanagement

Um Probleme mit Kondensatableiterleckagen und wiederkehrenden Ausfällen zu adressieren, führte TLV einen neuen Ansatz zur Optimierung der einzelnen Einbauorte der Kondensatableiter, der Entwässerungsstellen ( kurz EWS, Englisch: Condensate Discharge Location, CDLs) ein. Die neuen Kondnesatableiter waren energieeffiziente Free Float® Freischwimmer-Kondensatableiter, die bei Wärmetauschern verwendet werden können. Jedoch erzeugten diese Kondensatableiter in Dampfversorgungsleitungen, wo nur wenig Kondensat produziert wird, einen kleinen Dampfverlust. Um den Dampfverlust weiter zu reduzieren, wurden diese Entwässerungsstellen mit Free Float®-Kondensatableiter mit Dreipunktsitz versehen für die Entwässerung der Hauptdampfleitungen. Darüber hinaus wurde das Best Practice of Steam Trap Management (BPSTM®) Programm eingeführt, das die Optimierung von Entwässerungsstellen durch die Auswahl des geeigneten Modelle vorsieht und auf den Betriebsbedingungen basiert.

Reduzierung von Frischdampfleckagen aus Kondensatableitern und Rückgang der wiederkehrenden Defekte auf Null

Als Ergebnis der Implementierung dieses Programms konnte MM21 DHC den durchschnittlichen Dampfverlust pro EWS von 1,5 kg/h auf 0,1 kg/h oder weniger reduzieren und wiederkehrende Fehler im Kondensatsystem eliminieren. Das Programm führte auch zu einer verbesserten Effizienz in Bezug auf interne Arbeitsabläufe, da es den Auswahlprozess für den optimalen Kondensatableiter und das Austauschverfahren vorgab. Die Gesamtanzahl der Teilaufgaben wie der internen Koordination zur Reparatur, Umbau und abschließender Verifikation wurden reduziert.

Kundenmeinungen

Anlagenmanagement

stellvertretender Direktor, Herr Horiuchi (links im Bild)

stellvertretender Beauftragter, Herr Onobuchi (rechts im Bild)

* Stand 2019

Wir hatten überlegt, unsere Wartungsarbeiten aufgrund der zunehmenden Arbeitsbelastung in der Zukunft auszulagern, aber TLV schlug die TrapMan-Untersuchung vor, und es erwies sich als erfolgreich, unsere Prozesse zu rationalisieren. Mit TrapMan konnten wir unsere internen Ressourcen für die Verwaltung anderer Ausrüstung zuweisen, um eine stabile Wärmeversorgung im Minato Mirai-Gebiet zu gewährleisten. Nach der Implementierung von TrapMan hatten wir weiterhin Probleme mit der Reparatur von Kondensatableitern und Dampfverlusten aus anderen Ableitern, also beschlossen wir, das BPSTM-Programm für weitere Verbesserungen zu verwenden. Durch die kontinuierliche Nutzung der Programme TrapMan und BPSTM sind wir jetzt in der Lage, unsere Ausfallrate jährlich unter 5% zu halten und fast keinen Dampfverlust zu haben, was uns ein ruhiges Gewissen bei der Anlagenverwaltung ermöglicht.