- Inicio

- Historias de éxito

- El programa BPSTM® de TLV agiliza el mantenimiento y reduce costos en MM21 DHC

El programa BPSTM® de TLV agiliza el mantenimiento y reduce costos en MM21 DHC

Esta compañía ha revolucionado su inspección y gestión de trampas de vapor al pasar de TBM a CBM, reduciendo la mano de obra y mejorando la eficiencia.

Minato Mirai 21 District Heating y Cooling Co., Ltd. (MM21 DHC) se ha enfocado en mejorar la eficiencia de sus sistemas de suministro de calor, centrándose en la gestión de trampas de vapor. Sin embargo, con el gran número y variedad de trampas de vapor instaladas en una extensa área, los procedimientos de mantenimiento convencionales no eran suficientes. La implementación del sistema de gestión de trampas de vapor de TLV permitió cambiar del mantenimiento basado en tiempo (TBM) al mantenimiento basado en condiciones (CBM). Esto significó un ahorro significativo de mano de obra al reducir la carga de trabajo necesaria para mantener las trampas de vapor.

Minato Mirai 21 District Heating y Cooling Co., Ltd.

| Ubicación | Yokohama, Japón |

|---|---|

| Operaciones Comerciales | Calefacción y enfriamiento con suministro de vapor y agua caliente/fría, etc. |

| Aplicación | Calefacción y Enfriamiento Distrital |

Servicios utilizados:

- Inspección de trampas de vapor

- Programa de Best Practice Steam Trap Management (BPSTM®)

Problema

El mantenimiento de las trampas de vapor se ha vuelto cada vez más difícil a medida que el número y los tipos de trampas han aumentado con el tiempo.

En la década de 1990, una combinación de inspecciones anuales y recorridos mensuales era suficiente para abordar cualquier problema relacionado con las trampas de vapor. Sin embargo, a medida que la variedad y el número de trampas de vapor aumentaron a lo largo de los años, el mantenimiento también se volvió gradualmente más complejo. Alrededor de 2008, varias empresas importantes trasladaron sus sedes al área, lo que llevó a una extensión de la tubería de vapor en el distrito de Minato Mirai y aumentó el número total de trampas de vapor a más de 300. En consecuencia, estas inspecciones requerían dos meses de trabajo de tres a cuatro personas. Dado que el vapor tenía que suministrarse hasta 2 km [1.24 millas] desde la caldera, los métodos de mantenimiento convencionales ya no eran suficientes.

Razón para contactar a TLV

MM21 DHC había consultado varias veces a TLV en busca de soluciones antes

Cuando comenzaron las operaciones, se utilizaron trampas de vapor de distintos fabricantes Sin embargo, debido a la calidad superior y menores fallos de las trampas de vapor de TLV, hubo un cambio gradual hacia los productos de TLV. El punto de inflexión se produjo cuando las frecuentes visitas de un representante de ventas de TLV proporcionaron la oportunidad de discutir los desafíos asociados con el mantenimiento.

Solución

Subcontratación de inspecciones de trampas de vapor y visualización del sistema de vapor

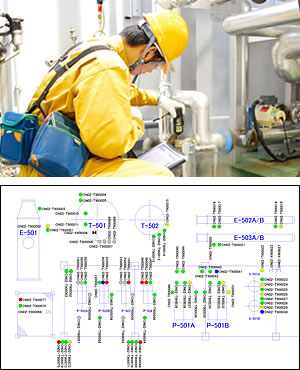

El servicio "TrapMan Survey" se adoptó para llevar a cabo el mantenimiento basado en condiciones, que implica diagnosticar con precisión el estado de las trampas de vapor e implementar acciones planificadas cuando se detectan anomalías. El TrapMan Survey es una inspección de trampas de vapor capaz de evaluar las condiciones operativas y cuantificar las fugas de vapor de cualquier trampa de vapor, independientemente de su fabricante o modelo. La inspección es realizada por profesionales certificados de TLV utilizando herramientas de diagnóstico especializadas y puede realizarse más rápidamente y con mayor precisión que las autoinspecciones. Además, TLV proporciona rápidamente informes completos, libros de registro y mapas de la planta (diagramas que muestran los diagnósticos de las trampas de vapor), permitiendo acciones inmediatas para reemplazos y perspectivas claras sobre las pérdidas potenciales anuales.

Results

Reducción del 10% en los costos de inspección y reparación y reducción del tiempo requerido para las inspecciones de 2 meses a 1 semana

Establecimiento de un sistema para mantener la integridad del sistema de vapor y resolver la escasez de mano de obra

En comparación con el sistema anterior de realizar inspecciones en todas las unidades, la adopción de este servicio llevó a reparaciones solo en unidades defectuosas. Este cambio resultó en una reducción significativa en las horas-hombre necesarias para el mantenimiento. El costo total se redujo en aproximadamente un 10%, incluyendo los gastos de inspección y reparación. Lo más notable es que las inspecciones ahora solo requieren que un representante de la empresa acompañe a un miembro de TLV durante una semana, en lugar de 3-4 personas que tardan hasta 2 meses en inspeccionar las trampas.

Addressing new challenges revealed through visualizing the steam system

Abordando nuevos desafíos revelados a través de la visualización del sistema de vapor

Abordando problemas de mantenimiento deficiente y reducción adicional de vapor no contabilizado (pérdidas de vapor sin causa conocida) A pesar de implementar el TrapMan Survey, el cliente realizaba mantenimientos imperfectos de las trampas de vapor defectuosas, lo que a veces llevaba a problemas recurrentes como fugas de vapor y mal funcionamientos. Además, incluso después de reemplazar las trampas de vapor, algo de vapor seguía sin contabilizarse. Cuando TLV realizó una investigación, encontraron una pequeña cantidad de fuga de vapor de las trampas de vapor de Flotador Libre® recién reemplazadas. Se concluyó que la pérdida de vapor de cada trampa se estaba acumulando a gran escala, lo que llevaba al problema de este vapor no contabilizado. Con la visualización del sistema de vapor, surgió un nuevo desafío: identificar y reducir este vapor no contabilizado.

Optimización de Ubicaciones de Descarga de Condensado a través de la Gestión de Trampas de Vapor

Para abordar los problemas con fugas de trampas de vapor y fallas recurrentes, TLV introdujo un nuevo enfoque de optimización de ubicaciones de descarga de condensado (CDLs). Las nuevas trampas de vapor eran del tipo Flotador Libre® ahorradoras de energía que podían usarse en intercambiadores de calor. Sin embargo, en tuberías de transporte de vapor donde la producción de condensado es mínima, estas trampas generaban una pequeña cantidad de pérdida de vapor. Para reducir aún más la pérdida de vapor, estas trampas se cambiaron a trampas de Flotador LIbre® con asiento de tres puntos para líneas principales. Además, se adoptó el programa BPSTM® (Programa de Gerenciamiento para las Mejores Prácticas de Trampas de Vapor), que incluye la optimización de CDL seleccionando el modelo apropiado basado en las condiciones.

Reducción de las fugas de vapor de las trampas y reducción de los defectos recurrentes a cero

Como resultado de la implementación de este programa, MM21 DHC logró reducir la pérdida promedio de vapor por CDL de 1.5 kg/h [3.3 lb/h] a 0.1 kg/h [0.2 lb/h] o menos, y se eliminaron las fallas recurrentes en el sistema de trampas de vapor. El programa también condujo a una mejora en la eficiencia en términos de trabajo interno, ya que aclaró el proceso de selección para la trampa óptima y los procedimientos de reemplazo, y redujo las tareas relacionadas con la coordinación interna y la verificación.

Voz del cliente

Gerenciamiento de la planta

Director Asistente, Sr. Horiuchi (a la izquierda en la foto)

Oficial Asociado, Sr. Onobuchi (a la derecha en la foto)

* Preciso hasta 2019

Estábamos considerando subcontratar nuestro trabajo de mantenimiento debido al aumento de la carga de trabajo en el futuro, pero TLV propuso la inspección TrapMan y resultó ser un éxito en la agilización de nuestros procesos. Con TrapMan, pudimos asignar nuestros recursos internos para gestionar otros equipos, asegurando un suministro de calor estable en el área de Minato Mirai. Después de implementar TrapMan, aún enfrentamos problemas con la reparación de trampas y la pérdida de vapor de trampas normales, por lo que decidimos adoptar el programa BPSTM para una mayor mejora. Con el uso continuo de los programas TrapMan y BPSTM, ahora podemos mantener nuestra tasa de falla por debajo del 5% anualmente y casi sin pérdida de vapor, permitiendo la tranquilidad en la gestión de la planta.