- Inicio

- Historias de éxito

- La automatización de procesos reduce tiempos de arranque y defectos en el producto para el fabricante de productos de caucho.

La automatización de procesos reduce tiempos de arranque y defectos en el producto para el fabricante de productos de caucho.

Los defectos del producto y las horas de trabajo requeridas se redujeron al implementar un sistema de control automático para la temperatura y presión dentro del autoclave.

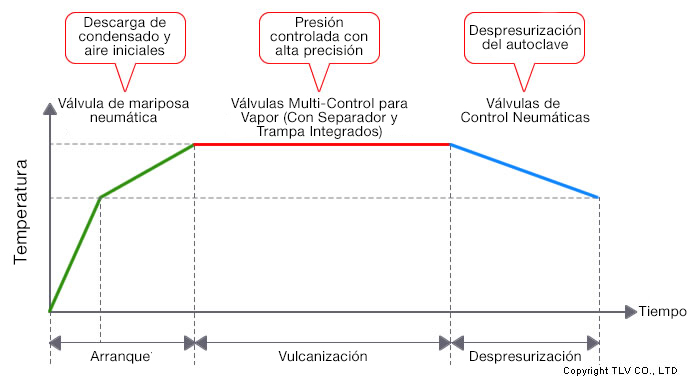

La operación de un autoclave de vulcanizado es generalmente un proceso por lotes que implica colocar el producto dentro de un gran recipiente a presión, llenarlo de vapor, y una vez que el vulcanizado está completo, liberar y despresurizar para retirar el producto. La habilidad de eliminar el aire desde el interior del recipiente durante las etapas iniciales del suministro de vapor al autoclave afecta significativamente el tiempo del proceso y la calidad del producto.

Una empresa fabricante de productos de caucho tenía dificultades para eliminar el aire en los arranques. Como resultado, el proceso debía ser monitoreado continuamente, requiriendo tiempo y atención de operadores capacitados para manejar el autoclave. Al introducir un sistema de control automático que regula tanto la temperatura como la presión, la empresa logró reducir los defectos del producto y las horas de trabajo, y pudo estandarizar las operaciones.

Compañía fabricante de productos de caucho

| Nombre del Equipo | Autoclave de vulcanización |

|---|---|

| Productos | Productos procesados de caucho |

Problema

La dificultad en la eliminación inicial del aire mediante el accionamiento manual de las válvulas a menudo daba lugar a productos de mala calidad

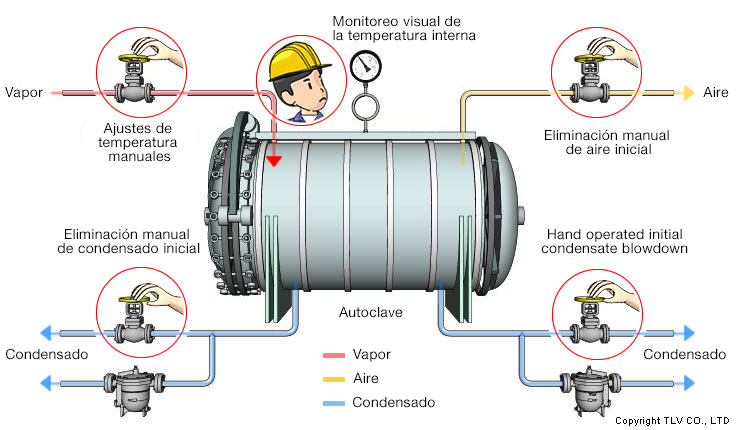

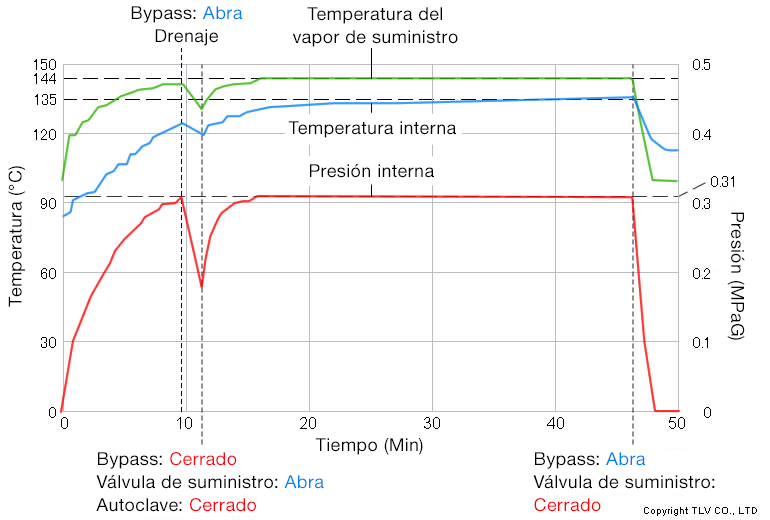

La dificultad en la eliminación de aire inicial mediante la operación manual de válvulas, a menudo resultaba en productos de mala calidad. El aire se eliminaba en los arranques mediante la operación de válvulas manuales, tal como la válvula de escape y las válvulas de bypass de las trampas de vapor instaladas en el autoclave. Era imposible eliminar completamente el aire, lo que provocaba un insuficiente incremento de la temperatura dentro del autoclave y tiempos de calentamiento prolongados. Las válvulas manuales requerían ajustes menores con cada lote y, como resultado, los operadores enfrentaban defectos en los productos, como difuminado de color, marcas y discrepancias de calidad entre lotes.

Mediciones en el autoclave de vulcanizado antes de la mejora

Debido a la ley de Dalton de presión parcial, el aire residual en el autoclave impide que la temperatura interna aumente, evitando que alcance la temperatura del vapor suministrado y conduciendo a defectos del producto.

Motivo de la consulta

La empresa asistió a un seminario organizado por TLV y encontró un caso de estudio exactamente como el de su problema.

En el Seminario de la Academia de Vapor de TLV, el problema que enfrentaban se discutió en una de las sesiones. Después de consultar con el ponente, organizaron una inspección en el sitio y una reunión con ingenieros de TLV, quienes crearon una propuesta de mejora.

Solución

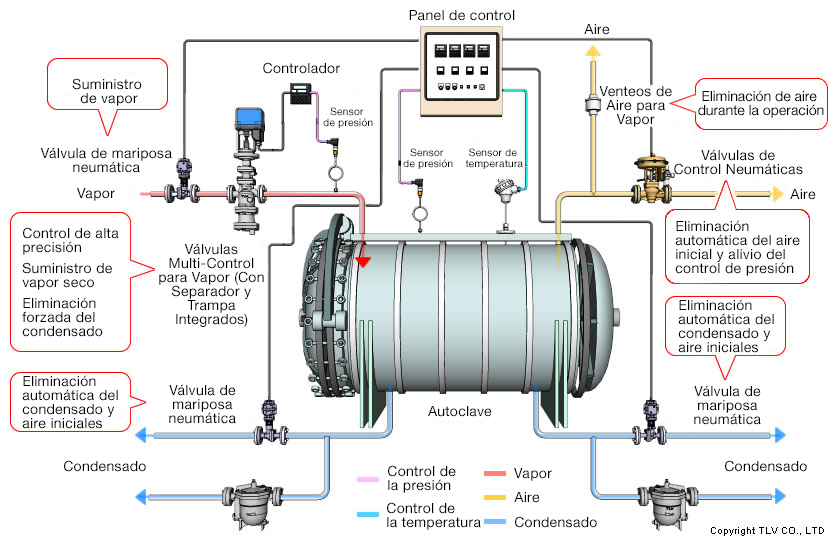

Un sistema de control automático que incorpora válvulas de control para el suministro y escape de vapor para monitorear y optimizar la temperatura y presión interna.

Además de la válvula de control de escape, una válvula automática en la línea de bypass de la trampa de vapor, ayuda en la rápida descarga del aire inicial

Un venteo de aire, que utiliza la cápsula termostática de presión balanceada de TLV, descarga cualquier aire residual del compartimento del autoclave antes o durante la operación. Una válvula de alta precisión multi-control para vapor mantiene una presión estable dentro del autoclave, incluso cuando el aire es expulsado durante la operación. Esta válvula de control también incluye una trampa de vapor y un separador integrados, con una eficiencia de separación de condensado del 98%. Además de proporcionar una presión estable, suministra vapor seco, reduciendo el tiempo de arranque y previniendo problemas de calidad causados por el condensado arrastrado.

Resultados

Se logró reducir el tiempo de arranque, mejorando la calidad del producto y reduciendo el tiempo de trabajo del operador.

Al eliminar el aire, rápida y eficientemente desde múltiples ubicaciones, no solo se redujo significativamente el tiempo de arranque, sino que los operadores pudieron llevar la temperatura interna del autoclave cerca de la temperatura del vapor suministrado. A medida que el aire residual era descargado, la temperatura durante el vulcanizado se estabilizaba y el número de defectos del producto fue reducido.

La despresurización gradual del autoclave, después del proceso de vulcanizado, también se automatizó, eliminando la operación de válvulas manuales que dependían en gran medida de la experiencia y la intuición. El proceso se transformó en un procedimiento estandarizado y documentado, permitiendo a personas con diferentes niveles de experiencia llevar a cabo las tareas con confianza.