- Accueil

- Ressources en vapeur

- Théorie de la vapeur

- Astuces d'économies d'énergie pour équipements vapeur

Rendement énergétique

Astuces d'économies d'énergie pour équipements vapeur

Les raisons d'utiliser l'énergie efficacement

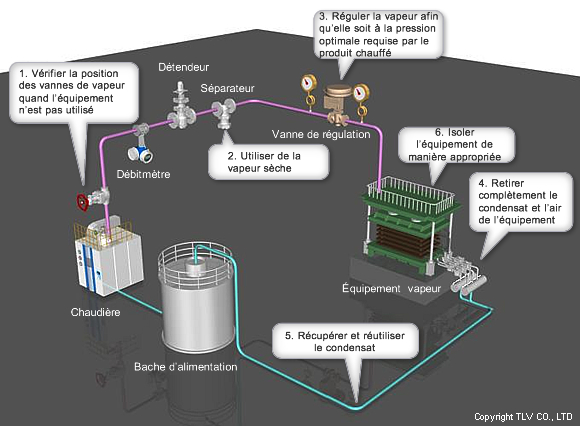

La majorité des installations industrielles disposent de processus de chauffage, de séchage et/ou d'humidification. Les équipements qui assurent ces processus fonctionnent généralement à la vapeur. Elle permet de produire de manière efficace des produits de bonne qualité. Pour garantir un fonctionnement efficace des équipements à vapeur et consommer le moins d'énergie possible, les usines doivent s'assurer des points suivants :

- Les équipements atteignent la température requise dans un temps déterminé.

- La vapeur maintient une température homogène pendant qu'elle transfère la chaleur au produit.

- Une vapeur de bonne qualité est utilisée.

- Les éléments freinant les transferts de chaleur, tels que le condensat et l'air, ont été complètement éliminés de l'équipement.

Six façons de faire fonctionner vos équipements vapeur de manière plus efficace

Voici ci-dessous six façons de faire fonctionner vos équipements à vapeur de manière plus efficace.

1. Vérifier la position des vannes quand l'équipement n'est pas utilisé

Tout d'abord, vérifiez s'il est plus économique de fermer toutes les vannes quand les équipements sont arrêtés ou bien s'il vaut mieux maintenir les vannes ouvertes pour permettre à la vapeur de passer au travers du système afin de le maintenir chaud. Si l'usine utilise les équipements par groupes et qu'une grande quantité de vapeur est consommée pendant que les équipements sont arrêtés entre les lots. L'alimentation en vapeur doit alors être entièrement stoppée en fermant les vannes de vapeur.

2. Utiliser de la vapeur sèche

Si, comme c'est souvent le cas, l'équipement vapeur est situé loin de la chaudière, la vapeur va perdre de la chaleur et va en partie se condenser lorsqu'elle est distribuée. Une partie de ce condensat peut alors se mélanger et générer de la vapeur humide.

Afin de garantir que la vapeur délivrée à l'équipement soit de la meilleure qualité possible, le condensat entraîné doit être séparé du flux de vapeur en utilisant un séparateur mécanique puis éliminé du système à l'aide de pot de purge de taille adéquate.

3. Réguler la vapeur afin qu'elle soit à la pression optimale requise par le produit chauffé

Les équipements vapeur sont souvent utilisés pour chauffer des produits de volumes variés et de diverses températures pendant une période déterminée. Il peut sembler logique d'utiliser la vapeur à la pression la plus élevée pour améliorer les temps de production, mais cela n'est pas recommandé pour deux raisons :

- Si la température de la vapeur est trop élevée, cela peut brûler le produit au niveau des surfaces de transfert de chaleur et augmenter la résistance au transfert de chaleur.

- Une vapeur à une pression inférieure est plus dense énergétiquement (c'est-à-dire qu'elle possède une plus haute valeur de chaleur latente) qu'une vapeur à une pression plus élevée et, par conséquent, de plus faibles volumes sont nécessaires afin d'appliquer la quantité de chaleur requise pour chauffer le produit.

Afin de garantir que votre équipement chauffe toujours le produit à la température optimale, installez une vanne de contrôle de la température, de la pression ou du flux du côté de l'entrée de l'équipement et utilisez un système de régulation automatique pour maintenir la vapeur à une pression optimale à tout moment.

Notez que la vapeur doit être distribuée à une pression supérieure pour minimiser la taille des conduites de distribution. Un détendeur et/ou une vanne de régulation vont alors réduire la pression de la vapeur délivrée à sa valeur optimale.

4. Purger complètement le condensat et l'air de l'équipement

Si le condensat et l'air sont bloqués dans l'équipement, ils peuvent entraver le processus de chauffage. Afin d'éliminer automatiquement l'air et le condensat, TLV recommande l'installation d'un purgeur vapeur qui peut éliminer l'air et les autres gaz incondensables. En outre, un purgeur d'air pour vapeur doit être installée sur les équipements qui, en raison de leur structure, emprisonnent l'air dans des endroits éloignés.

5. Récupérer et réutiliser le condensat

Le condensat qui se forme dans l'équipement vapeur contient toujours une quantité significative de chaleur sensible. Et cette eau a déjà été traitée. Sa récupération et sa réutilisation peut permettre de substantielles économies.

6. Isoler l'équipement de manière appropriée

Il est important d'isoler l'équipement vapeur ainsi que les lignes de vapeur et les lignes de récupération de condensat afin de minimiser la quantité de chaleur rejetée dans l'atmosphère durant le fonctionnement. Choisissez des matériaux et une épaisseur conformes aux règlementations locales.

Réduire la quantité de vapeur nécessaire

En comparant la quantité de vapeur consommée par le process à la quantité de produits fabriqués, les utilisateurs peuvent voir avec exactitude l'efficacité de leur usine. Il est recommandé d'essayer de réduire chaque année la quantité de vapeur nécessaire à la production d'un produit en suivant les étapes mentionnées ci-dessus.

Afin d'évaluer l'efficacité de l'usine, les utilisateurs ont besoin de mesurer le débit massique de la vapeur. Il est également utile de mesurer la masse de vapeur consommée par l'équipement pendant son fonctionnement et entre les lots.

Conseil

TLV propose des outils de calcul utiles pour mesurer le débit et la masse de la vapeur :

Les utilisateurs doivent essayer de réduire la quantité de vapeur consommée par l'équipement quand il est à l'arrêt. En outre, en surveillant continuellement le flux de vapeur, les utilisateurs peuvent identifier rapidement les problèmes, tels que les fuites de vapeur.