- Inicio

- Historias de éxito

- TLV implementa una solución de monitoreo continuo en tiempo real para prevenir extensos paros de planta

TLV implementa una solución de monitoreo continuo en tiempo real para prevenir extensos paros de planta

Después de experimentar 19 fallas críticas de equipos durante los últimos 10 años, una refinería mejora la situación implementando una solución de monitoreo digital y trampas de vapor especializadas

Una empresa de refinación de petróleo enfrentó dos desafíos importantes: fallas recurrentes en su sistema de tuberías de transporte de azufre y la necesidad urgente de revisar los procedimientos de solución de problemas luego de las actualizaciones de los equipos de procesamiento de azufre. Ambos problemas generaron inquietudes sobre las horas de trabajo excesivas y la carga indebida que recaía sobre los operadores, lo que enfatiza la necesidad de procesos más eficientes.

Para enfrentar los desafíos, la refinería decidió digitalizar sus inspecciones con iBPSSM.net. Al aprovechar los datos obtenidos mediante el monitoreo continuo, lograron una mayor eficiencia y pudieron desarrollar procedimientos optimizados y basados en datos. Como demuestra este caso, considerar las actualizaciones de equipos como una oportunidad para la transformación digital puede mejorar significativamente el rendimiento de su planta al reducir fallas y optimizar las operaciones.

Empresa de refinación de petróleo

| Aplicación: | Tubería de transporte de productos |

|---|---|

| Operaciones comerciales: | Recuperación de azufre |

Solución utilizada:

Problema

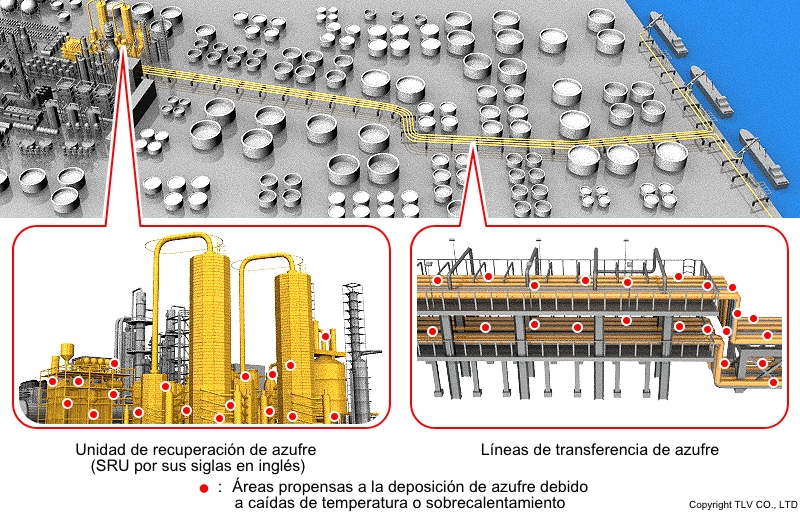

A pesar de las inspecciones exhaustivas, las fallas repentinas de transporte son comunes en sistemas largos y complejos de tuberías que transportan azufre

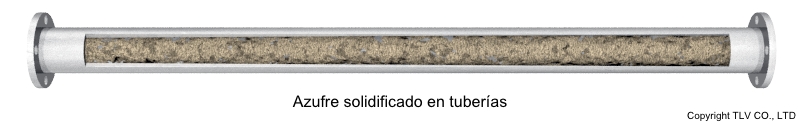

El control de la temperatura del azufre líquido es extremadamente complicado. ¿Por qué? Porque el azufre debe controlarse y mantenerse continuamente dentro de un rango de temperatura muy estrecho para que permanezca en estado líquido. No es de extrañar que la refinería haya experimentado 19 fallas de transporte en la última década. Las fallas de transporte representan una importante pérdida de oportunidades de producción para una refinería porque cuando ocurre una falla, se debe parar toda la unidad para eliminar el azufre solidificado.

Los sistemas de traceo con vapor desempeñan un papel fundamental para mantener el azufre líquido a la temperatura óptima. Sin embargo, si las trampas de vapor en las líneas de rastreo fallan, los cambios de temperatura pueden provocar que el azufre se solidifique. Como medida preventiva, la refinería intentó aumentar la frecuencia de las inspecciones de las trampas de vapor. Sin embargo, el extenso y complejo sistema de tuberías hizo que esta carga de trabajo fuera inmanejable.

Además del problema del control de temperatura, la refinería había completado recientemente actualizaciones de equipos que exigían cambios en el diseño de las tuberías. Como resultado, fue necesario repensar y adaptar por completo los enfoques de resolución de problemas para dar cabida a los nuevos equipos. Esto colocó a los operadores en una situación aún más difícil.

Motivo de contacto con TLV

Convertir los retos en oportunidades para la Transformación Digital (DX)

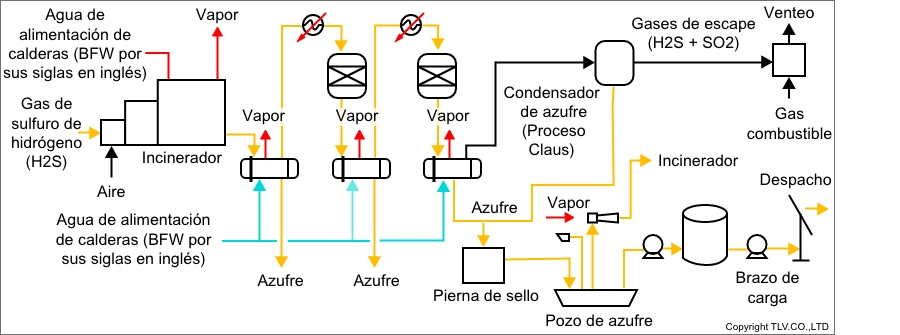

Ante los problemas de transporte en la unidad de recuperación de azufre (hasta el pozo de azufre) y en el equipo de embarque de azufre (aguas abajo del pozo de azufre), y las actualizaciones del procedimiento de resolución de problemas ya mencionados para los nuevos equipos, la refinería aprovechó para digitalizar sus procesos. Para integrar la mitigación de riesgos en el plan general de transformación digital (DX) de la refinería, se asociaron con TLV, que tiene un historial comprobado en el monitoreo de trampas de vapor.

Solución

Monitoreo continuo mediante sensores y iBPSSM.net

Reemplazo rápido y en línea de trampas fallidas detectadas por iBPSSM.net

Confirmación de bloqueo por vapor y ajuste de la cantidad venteada de este

Monitoreo continuo mediante sensores y iBPSSM.net

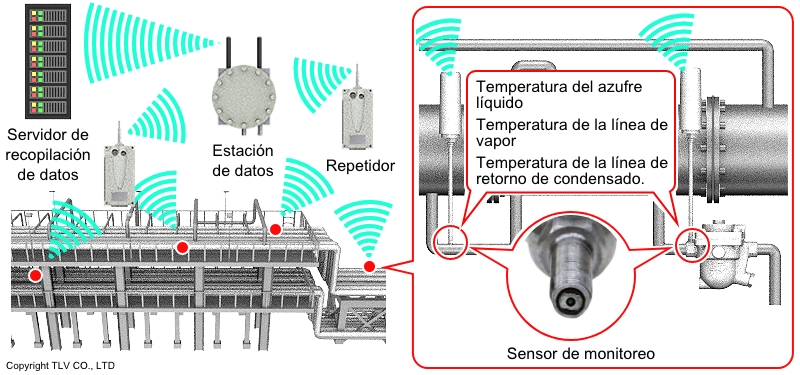

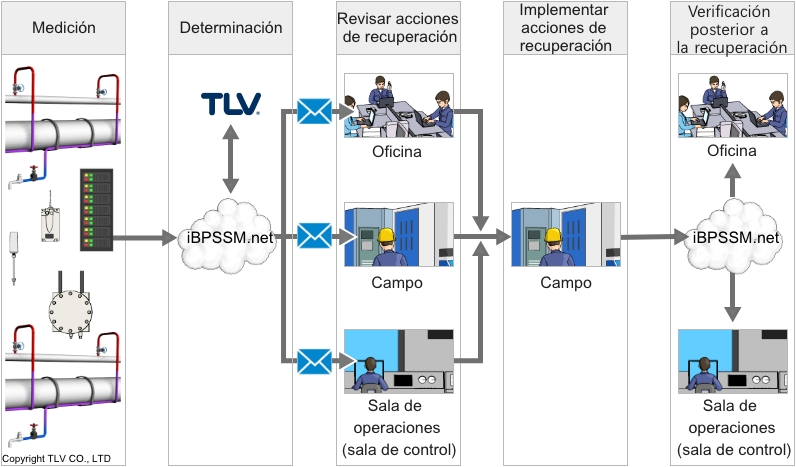

Para implementar un monitoreo continuo, TLV primero realizó un estudio en sitio. A continuación, se realizó una prueba de monitoreo a un área limitada para evaluar el impacto de los problemas identificados durante la inspección.

Un sistema de alerta automatizado introducido durante la prueba de monitoreo emitió alertas basadas en la temperatura del azufre líquido, el estado del equipo, la condición de la trampa de vapor y los datos de temperatura de las tuberías de retorno de vapor y condensado. Los pasos de solución de problemas se estandarizaron para alertas específicas, según la ubicación y el tipo de alerta.

Reemplazo rápido y en línea de trampas de vapor defectuosas detectadas por iBPSSM.net

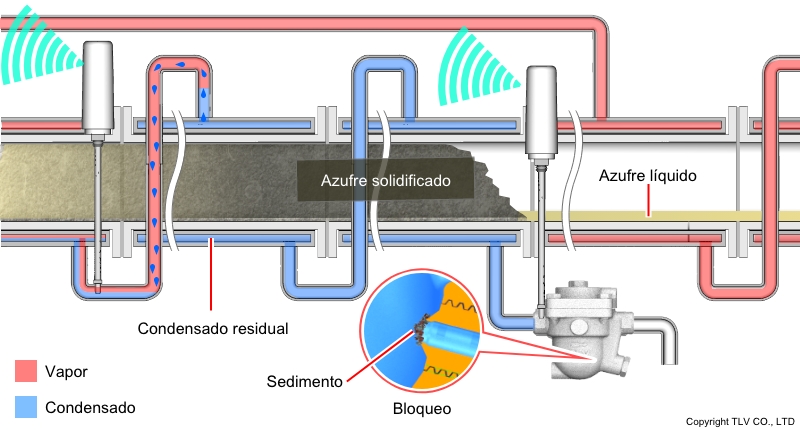

La mayoría de los problemas con las trampas de vapor en las líneas de traceo son causados por la obstrucción del orificio. Como los sensores ahora recopilaban datos de las trampas de vapor y su estado operativo podía monitorearse en línea y en tiempo real, era posible detectar obstrucciones en las trampas de vapor tan pronto como ocurrían. Sin embargo, desmontar, limpiar y reemplazar las trampas de vapor obstruidas requería detener el suministro de vapor, lo que significaba detener el proceso de traceo.

Para resolver este problema, TLV propuso la trampa de vapor J3S-X-TZ, que tiene una función de eliminación de incrustaciones incorporada. A diferencia de las trampas de vapor convencionales, el modelo J3S-X-TZ permite a los operadores limpiar el orificio de la trampa en línea (sin necesidad de quitar ni desmontar la trampa), lo que hace que la resolución de problemas sea más rápida y sencilla.

Al aprovechar los datos en tiempo real y la resolución de problemas en línea para eliminar las incrustaciones antes de que se produzca un bloqueo completo, el sistema recientemente implementado previno eficazmente las fallas de transporte causadas por la solidificación del azufre líquido.

La trampa de vapor J3S-X-TZ es un modelo exclusivamente diseñado para BPSTM/iBPSSM.net

Se confirmó el bloqueo por vapor y se ajustó la cantidad de vapor venteado según las mediciones de ultrasonido

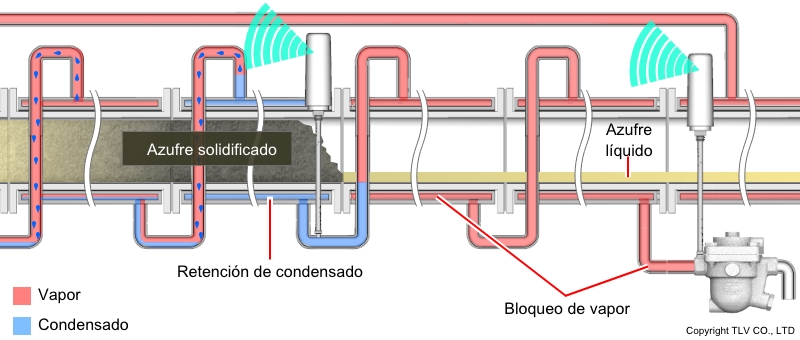

La inspección en sitio reveló varios lugares propensos a bloqueos de vapor debido a un diseño de tuberías deficiente. Cuando se produce un bloqueo por vapor, el condensado queda atrapado en la línea de traceo aguas arriba de la trampa de vapor, lo que provoca una caída de la temperatura del producto. Esto a su vez provoca que el azufre líquido se solidifique, lo que en última instancia provoca fallas en el transporte.

La solución ideal es corregir el diseño de las tuberías. Cuando esto no es posible, el bloqueo por vapor se soluciona liberando deliberadamente cierta cantidad de este, equilibrando la cantidad de vapor con consideraciones de eficiencia energética.

Como se mencionó anteriormente, se realizó un monitoreo de prueba para verificar si los problemas identificados a través del estudio en sitio podían capturarse como datos, si se podían tomar medidas apropiadas en función de esos datos y para determinar las ubicaciones óptimas para la instalación del sensor. Durante el monitoreo de prueba, se instalaron sensores no sólo en equipos críticos sino también en lugares que se determinó que eran propensos al bloqueo por vapor.

Como se esperaba, los sensores instalados detectaron con éxito el bloqueo por vapor en las ubicaciones previstas. Al utilizar la trampa de vapor J3S-X-NV-TZ con una válvula de aguja incorporada, fue posible ventear el vapor sin la necesidad de instalar una válvula de bypass por separado. Utilizando los datos del sensor, se ajustó la cantidad del vapor venteado para minimizar la cantidad de vapor expulsado y reducir la pérdida de este.

La trampa de vapor J3S-X-NV-TZ es un modelo exclusivamente diseñado para BPSTM/iBPSSM.net

Resultados

Monitoreo de equipos en tiempo real, mejor control de las condiciones del azufre y otros beneficios de la transformación digital

Las inspecciones de trampas de vapor se han digitalizado, eliminando la necesidad de realizar inspecciones en sitio y reduciendo significativamente las horas de inspección.

Las alertas automatizadas han reducido los errores del operador, como descuidos y reacciones exageradas, mejorando la calidad general de la gestión del sitio. Los operadores pueden actuar con rapidez y decisión de acuerdo con procedimientos predefinidos, en lugar de confiar en el juicio individual.

La gestión operativa también ha pasado de depender de la intuición y la experiencia a una toma de decisiones basada en datos. Esto ha dado lugar a acciones más precisas, meticulosas y reproducibles, lo que da lugar a un círculo virtuoso en el que los fallos de funcionamiento se producen con menos frecuencia.

Con un sistema digital implementado, ahora es posible acceder a una gran cantidad de información que vincula las operaciones del equipo con el rendimiento de las trampas de vapor. Al integrar los datos del equipo con información en tiempo real sobre la temperatura del fluido, la presión y el rendimiento de la trampa de vapor, la refinería ha obtenido una mayor visibilidad del rendimiento del sistema y las condiciones del azufre líquido. La empresa ya está empezando a ver resultados tangibles de sus esfuerzos de digitalización.

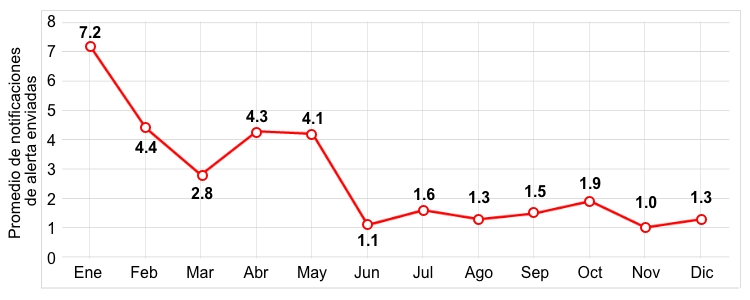

| Ene | Feb | Mar | Abr | May | Jun | Jul | Ago | Sep | Oct | Nov | Dic | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Núm. de notificaciones de alerta enviadas | 72 | 40 | 11 | 51 | 81 | 9 | 11 | 5 | 17 | 33 | 7 | 4 |

| Núm. de trampas con descenso de temperatura | 10 | 9 | 4 | 12 | 20 | 8 | 7 | 4 | 11 | 17 | 7 | 3 |

| Promedio de notificaciones de alerta enviadas | 7.2 | 4.4 | 2.8 | 4.3 | 4.1 | 1.1 | 1.6 | 1.3 | 1.5 | 1.9 | 1.0 | 1.3 |

- Promedio de notificaciones de alerta enviadas = Núm. de notificaciones de alerta enviadas ÷ Núm. de trampas con descenso de temperatura

- Cuanto menor sea el promedio de notificaciones de alerta, menor será el tiempo necesario para solucionar el problema.

¿Tiene problemas con ineficiencias en el sistema de vapor o fallas en los equipos? Nuestros expertos pueden ayudarlo a implementar soluciones digitales personalizadas para optimizar el rendimiento, reducir el tiempo de inactividad y mejorar la confiabilidad operativa en todas sus instalaciones.