- Accueil

- Histoires de réussite

- TLV met en place une solution de surveillance continue en temps réel pour éviter les arrêts de production à l'échelle de l'usine

TLV met en place une solution de surveillance continue en temps réel pour éviter les arrêts de production à l'échelle de l'usine

Après avoir connu 19 pannes d'équipements critiques au cours des 10 dernières années, une raffinerie redresse la barre en mettant en œuvre une solution de surveillance numérique et des purgeurs de vapeur spécialisés

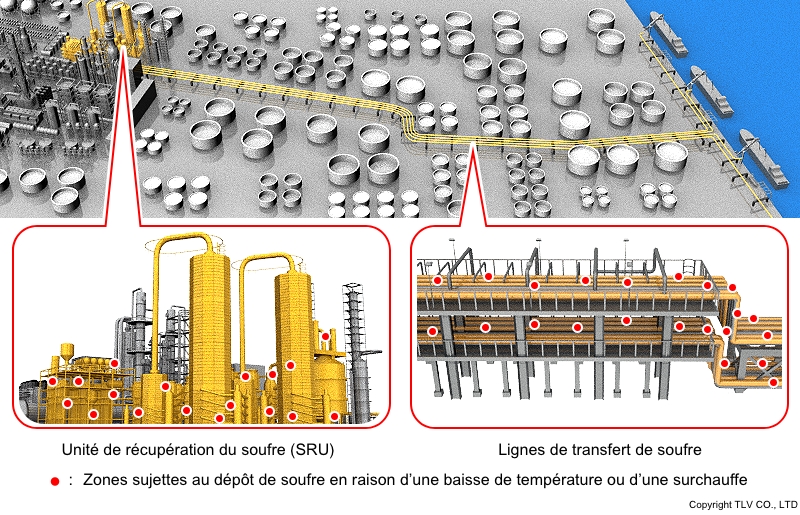

Une société de raffinage de pétrole était confrontée à deux défis majeurs : des défaillances récurrentes dans son système de tuyauterie de transport de soufre et le besoin pressant de réviser les procédures de dépannage à la suite de la modernisation de l'équipement de traitement du soufre. Ces deux questions ont soulevé des inquiétudes quant aux heures de travail excessives et à la charge indue imposée aux opérateurs, soulignant la nécessité de processus plus efficaces.

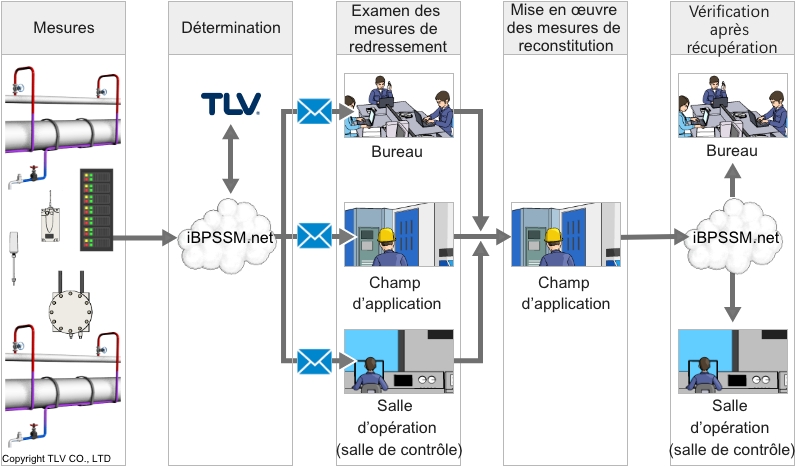

Pour relever ces défis, la raffinerie a décidé de numériser ses inspections avec iBPSSM.net. En exploitant les données obtenues grâce au contrôle continu, ils ont gagné en efficacité et ont pu mettre au point des procédures rationalisées et fondées sur des données. Comme le montre ce cas, considérer les mises à niveau d'équipement comme une opportunité de transformation numérique peut améliorer considérablement les performances de votre usine en réduisant les défaillances et en optimisant les opérations.

Société de raffinage de pétrole

| Application : | Tuyauterie de transport de produits |

|---|---|

| Activités commerciales : | Récupération du soufre |

Solution utilisée :

Problème

Malgré des inspections approfondies, les défaillances soudaines de transport sont fréquentes dans les systèmes de tuyauterie de transport de soufre longs et complexes

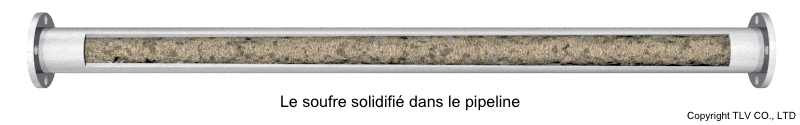

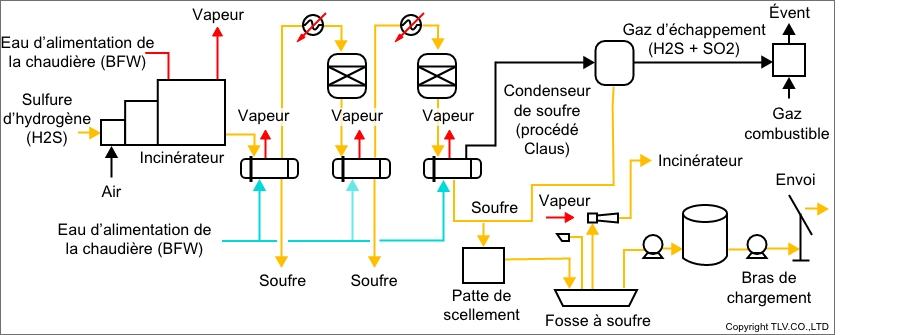

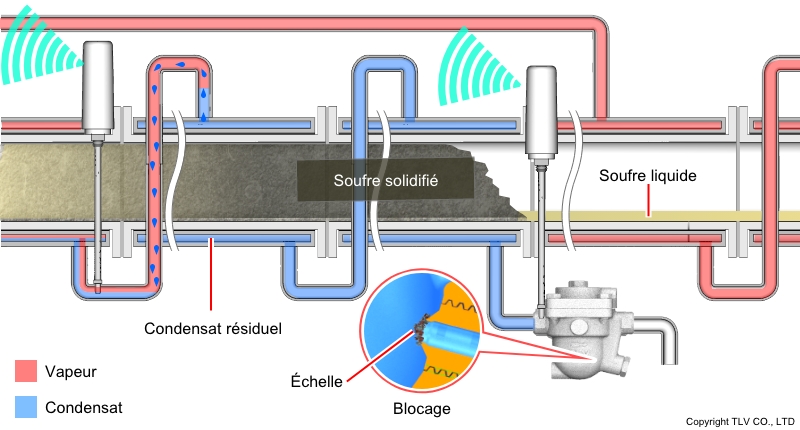

Le contrôle de la température du soufre liquide est extrêmement difficile. Pourquoi ? Parce que le soufre doit être contrôlé en permanence et maintenu dans une fourchette de température très étroite afin de rester à l'état liquide. Il n'est donc pas étonnant que la raffinerie ait connu 19 pannes de transport au cours de la dernière décennie. Les pannes de transport représentent une perte de production majeure pour une raffinerie, car lorsqu'une panne se produit, l'unité entière doit être arrêtée pour éliminer le soufre solidifié.

Les systèmes de traçage de la vapeur jouent un rôle essentiel dans le maintien du soufre liquide à la température optimale. Toutefois, en cas de défaillance des purgeurs de vapeur sur les lignes de traçage, les changements de température peuvent entraîner la solidification du soufre. À titre préventif, la raffinerie a tenté d'augmenter la fréquence des inspections des purgeurs de vapeur. Cependant, l'étendue et la complexité du système de tuyauterie ont rendu cette charge de travail ingérable.

Outre le problème de régulation de la température, la raffinerie avait récemment procédé à des mises à niveau d'équipements qui nécessitaient des modifications de l'agencement des tuyauteries. Il a donc été nécessaire de repenser et d'adapter complètement les méthodes de dépannage pour tenir compte du nouvel équipement. Cela a placé les opérateurs dans une situation encore plus difficile.

Prise de contact avec TLV

Transformer les défis en opportunité pour la transformation numérique (DX)

Confrontée aux problèmes de transport dans l'unité de récupération du soufre (jusqu'à la fosse à soufre) et dans l'équipement d'expédition du soufre (en aval de la fosse à soufre), ainsi qu'aux mises à jour des procédures de dépannage pour le nouvel équipement mentionnées précédemment, la raffinerie a saisi l'occasion de numériser ses processus. Intégrant l'atténuation des risques dans le plan global de transformation numérique (DX) de la raffinerie, ils se sont associés à TLV, qui a fait ses preuves en matière de surveillance des purgeurs de vapeur.

Solution

Surveillance continue des équipements grâce aux capteurs et à iBPSSM.net

Remplacement rapide en ligne des purgeurs de vapeur détectés comme défaillants par iBPSSM.net

Vérification du verrouillage de la vapeur et ajustement des quantités évacuées avec des mesures ultrasoniques

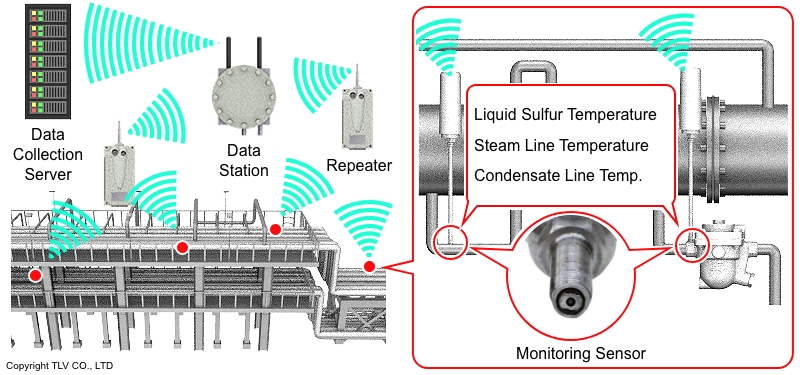

Surveillance continue à l'aide de capteurs et d'iBPSSM.net

Afin de mettre en place une surveillance continue, TLV a d'abord procédé à une étude du site. Ensuite, des tests de surveillance ont été effectués dans une zone limitée afin d'évaluer l'impact des problèmes identifiés au cours de l'enquête.

Un système d'alerte automatisé mis en place pendant la surveillance des essais a émis des alertes en fonction de la température du soufre liquide, de l'état de l'équipement, de l'état du purgeur de vapeur et des données relatives à la température des conduites de retour de la vapeur et du condensat. Les étapes de dépannage ont été normalisées pour des alertes spécifiques, en fonction du lieu et du type d'alerte.

Remplacement rapide, en ligne, des purgeurs de vapeur défaillants détectés par iBPSSM.net

La plupart des problèmes liés aux purgeurs de vapeur dans les conduites de traçage sont dus au colmatage de l'orifice. Les capteurs collectant désormais les données des purgeurs de vapeur et leur état de fonctionnement pouvant être contrôlé en ligne et en temps réel, il a été possible de détecter le colmatage des purgeurs de vapeur dès qu'il s'est produit. Cependant, le démontage, le nettoyage et le remplacement des purgeurs de vapeur obstrués nécessitaient l'arrêt de l'alimentation en vapeur, ce qui signifiait l'arrêt du processus de traçage de la vapeur.

Pour résoudre ce problème, TLV a proposé le purgeur de vapeur J3S-X-TZ, qui possède une fonction intégrée d'élimination du tartre. Contrairement aux purgeurs de vapeur conventionnels, le modèle J3S-X-TZ permet aux opérateurs de nettoyer l'orifice du purgeur en ligne (sans avoir à retirer ou à démonter le purgeur), ce qui accélère et facilite le dépannage.

En s'appuyant sur des données en temps réel et un dépannage en ligne pour éliminer le tartre avant qu'un blocage complet ne se produise, le nouveau système mis en place a permis d'éviter efficacement les pannes de transport causées par la solidification du soufre liquide.

J3S-X-NV-TZ est un purgeur de vapeur conçu exclusivement pour BPSTM/iBPSSM.net

Confirmation du verrouillage de la vapeur et ajustement de la quantité de vapeur évacuée sur la base de mesures ultrasoniques

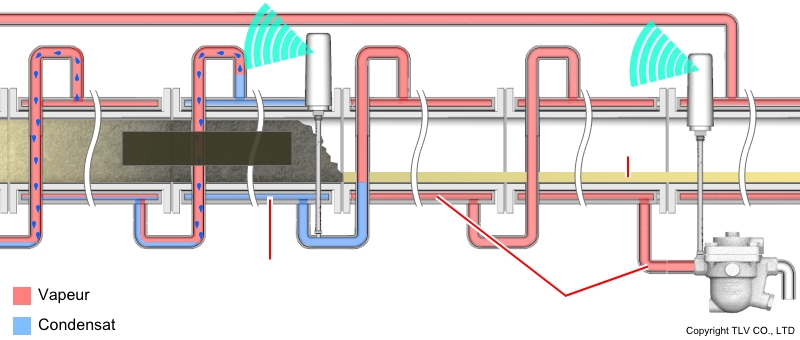

L'étude du site a révélé plusieurs endroits susceptibles d'être bloqués par la vapeur en raison d'une disposition sous-optimale des tuyauteries. Lorsque le blocage de la vapeur se produit, le condensat reste piégé dans la conduite de traçage en amont du purgeur de vapeur, ce qui entraîne une baisse de la température du produit. Le soufre liquide se solidifie alors, ce qui entraîne des défaillances au niveau du transport.

La solution idéale consiste à corriger le tracé de la tuyauterie. Lorsque cela n'est pas possible, le blocage de la vapeur est résolu en évacuant délibérément de la vapeur, en équilibrant la quantité de vapeur évacuée avec des considérations d'efficacité énergétique.

Comme nous l'avons déjà mentionné, des tests de contrôle ont été effectués pour vérifier si les problèmes identifiés lors de l'étude du site pouvaient être saisis sous forme de données, si des mesures appropriées pouvaient être prises sur la base de ces données, et pour déterminer les emplacements optimaux pour l'installation des capteurs. Lors de la surveillance des essais, des capteurs ont été installés non seulement sur les équipements critiques, mais aussi à des endroits jugés propices au blocage de la vapeur.

Comme prévu, les capteurs installés ont détecté avec succès le blocage de la vapeur aux endroits prévus. En utilisant le purgeur de vapeur J3S-X-NV-TZ avec un robinet à pointeau intégré, l'évacuation de la vapeur a été possible sans qu'il soit nécessaire d'installer une vanne de dérivation séparée. À l'aide des données du capteur, l'évacuation de la vapeur a ensuite été affinée afin de minimiser la quantité de purge et de réduire les pertes de vapeur.

J3S-X-NV-TZ est un purgeur de vapeur conçu exclusivement pour BPSTM/iBPSSM.net

Résultats

Surveillance des équipements en temps réel, meilleur contrôle des conditions de soufre, et autres avantages de la transformation numérique

Les inspections des purgeurs de vapeur ont été numérisées, ce qui élimine la nécessité d'effectuer des inspections sur place et réduit considérablement les heures d'inspection.

Les alertes automatisées ont réduit les erreurs des opérateurs, telles que les oublis et les réactions excessives, améliorant ainsi la qualité globale de la gestion du site. Les opérateurs peuvent agir rapidement et de manière décisive conformément à des procédures prédéfinies, au lieu de s'en remettre à leur jugement individuel.

La gestion opérationnelle est également passée de l'intuition et de l'expérience à la prise de décision fondée sur des données. Cela a conduit à des actions plus précises, plus méticuleuses et plus reproductibles, entraînant un cercle vertueux où les dysfonctionnements sont moins fréquents.

Avec un système numérique en place, il est désormais possible d'accéder à une multitude d'informations reliant les opérations de l'équipement aux performances du purgeur de vapeur. En intégrant les données des équipements aux informations en temps réel sur la température des fluides, la pression et les performances des purgeurs de vapeur, la raffinerie a acquis une meilleure visibilité sur les performances du système et les conditions du soufre liquide. L'entreprise commence déjà à voir les résultats tangibles de ses efforts de numérisation.

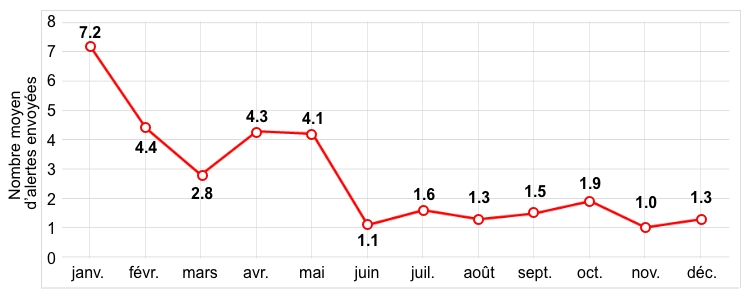

| janv. | févr. | mars | avr. | mai | juin | juil. | août | sept. | oct. | nov. | déc. | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Nombre d’alertes envoyées | 72 | 40 | 11 | 51 | 81 | 9 | 11 | 5 | 17 | 33 | 7 | 4 |

| Nombre de purgeurs ayant enregistré une baisse de température | 10 | 9 | 4 | 12 | 20 | 8 | 7 | 4 | 11 | 17 | 7 | 3 |

| Nombre moyen d’alertes envoyées | 7.2 | 4.4 | 2.8 | 4.3 | 4.1 | 1.1 | 1.6 | 1.3 | 1.5 | 1.9 | 1.0 | 1.3 |

- Nombre moyen d’alertes envoyées = Nombre d’alertes envoyées ÷ Nombre de purgeurs ayant enregistré une baisse de température

- Plus le nombre moyen d’alertes est faible, plus le délai d’intervention est court

Vous êtes confronté à des inefficacités du système de vapeur ou à des pannes d'équipement ? Nos experts peuvent vous aider à mettre en œuvre des solutions numériques sur mesure pour optimiser les performances, réduire les temps d'arrêt et améliorer la fiabilité opérationnelle de votre installation.