- Accueil

- Histoires de réussite

- Cette automatisation du processus réduit les temps de démarrage et les défauts de production pour le fabricant de produits en caoutchouc

Cette automatisation du processus réduit les temps de démarrage et les défauts de production pour le fabricant de produits en caoutchouc

Réduction des défauts de production et des heures de main-d'œuvre nécessaires grâce à la mise en place d'un système de contrôle automatique de la température et de la pression à l'intérieur de l'autoclave

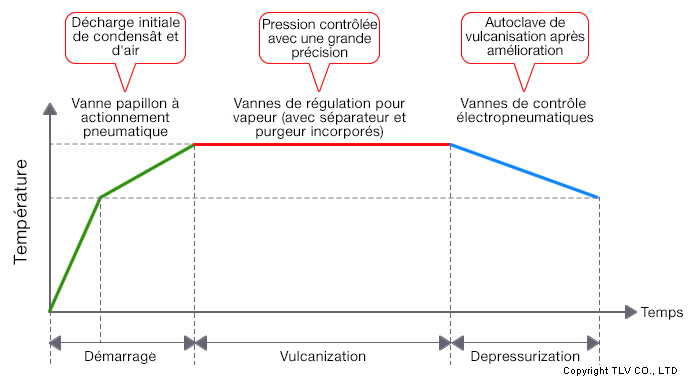

L'opération d'un autoclave de vulcanisation est généralement un processus travaillant par lots qui implique de placer le produit dans la grande cuve sous pression, de la remplir de vapeur et, une fois la vulcanisation terminée, de ventiler et dépressuriser pour retirer le produit. La capacité à éliminer l'air à l'intérieur de la cuve pendant les premières étapes de l'apport de vapeur à l'autoclave influence grandement le temps de traitement et la qualité du produit.

Une société de fabrication de produits en caoutchouc rencontrait des difficultés à éliminer l'air au démarrage. En conséquence, le processus devait être continuellement surveillé, nécessitant le temps et l'attention d'opérateurs qualifiés pour manœuvrer l'autoclave. En introduisant un système de contrôle automatique qui régule à la fois la température et la pression, la société a réussi à réduire les défauts de production et les heures de travail, et a pu standardiser les opérations.

Société de Fabrication de Produits en Caoutchouc

| Equipement | Autoclave de Vulcanisation |

|---|---|

| Produits | caoutchouc transformé |

Produits utilisés :

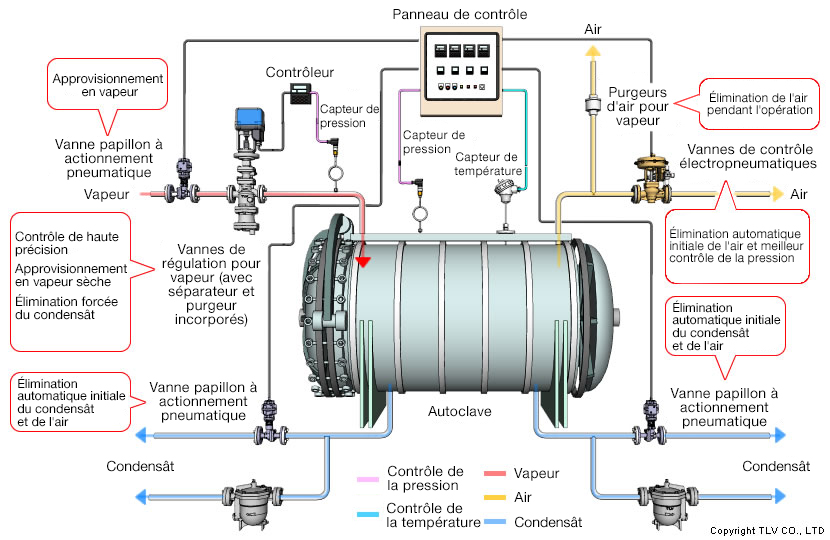

- Vannes de régulation pour vapeur (avec séparateur et purgeur incorporés) MC-COS Series

- Vannes de contrôle électropneumatiques CV5/CV10

- Vanne papillon à actionnement pneumatique

- Transmetteurs de pression

- Capteurs de température

- Régulateurs multifonction SC-F71/SC-S21

- Purgeurs d'air pour vapeur LA series

Problème

Difficulté à éliminer l'air initialement via une opération manuelle sur des vannes, conduisant souvent à des produits de mauvaise qualité

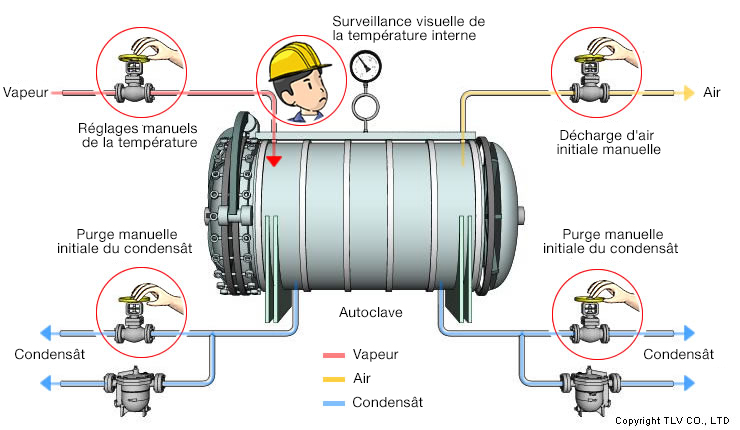

L'air était éliminé au démarrage en intervenant sur des vannes manuelles telles que celles d'échappement ou de bipasse des postes de purge installées sur l'autoclave de vulcanisation. Il était impossible d'éliminer complètement l'air, entraînant une élévation insuffisante de la température à l'intérieur de l'autoclave et donc des temps de chauffe prolongés. Des ajustements mineurs sur ces vannes manuelles étaient à faire sur chaque lot et les opérateurs étaient confrontés à des défauts de produits tels que le flou des couleurs, des "piqûres" et des écarts de qualité entre les lots.

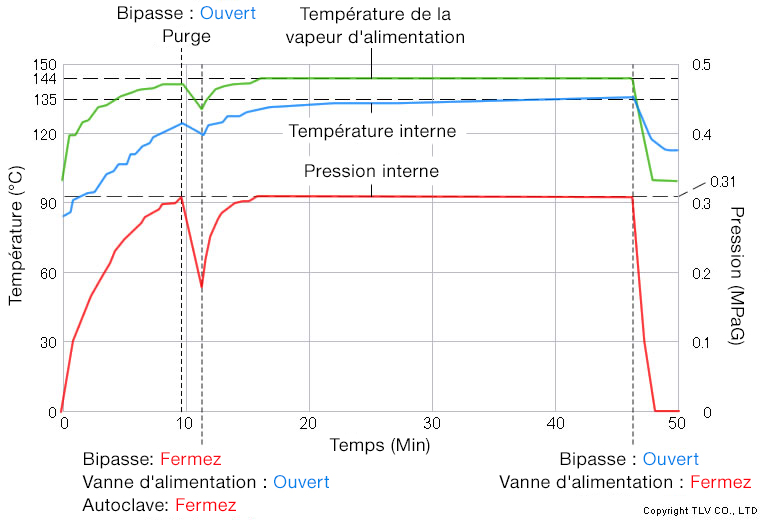

Mesures dans l'autoclave de vulcanisation avant amélioration

En appliquant la loi de Dalton sur la pression partielle, il est clair que l'air résiduel dans l'autoclave empêche la température interne de monter et donc d'atteindre la température de la vapeur d'alimentation, ce qui entraîne des défauts sur les produits.

Raison de la demande du client

Lors d'un séminaire organisé par TLV à laquelle l'entreprise assistait, une étude de cas similaire à leur problème a été présenté.

Lors du séminaire TLV de l'Académie de la Vapeur, le problème auquel ils étaient confrontés a été discuté dans l'une des sessions. Après avoir échangé avec le conférencier, ils ont sollicité une inspection sur site et une réunion avec les ingénieurs de TLV qui ont fait une proposition d'amélioration.

Solution

Un système de contrôle automatique incorporant des vannes de régulation pour l'alimentation en vapeur ainsi que l'échappement afin de surveiller et d'optimiser la température et la pression internes

En plus de la vanne de régulation sur l'échappement, une vanne automatique sur la ligne de bipasse du purgeur permet de décharger rapidement l'air au démarrage. Un purgeur d'air, qui utilise la capsule thermostatique à pression équilibrée de TLV, évacue tout air résiduel de la chambre de l'autoclave avant ou pendant l'opération. Une vanne de régulation de grande précision maintient une pression de la vapeur stable à l'intérieur de l'autoclave, même lorsque l'air est expulsé pendant l'opération. Cette vanne de régulation comprend également un purgeur et un séparateur à cyclone intégrés avec une efficacité de séparation du condensât de 98%. En plus de fournir une pression stable, elle fournit de la vapeur sèche, réduisant le temps de démarrage et évitant les problèmes de qualité causés par le condensât entraîné.

Résultats

Réduction du temps de démarrage, amélioration de la qualité des produits et réduction du temps de travail des opérateurs

En évacuant rapidement et efficacement l'air de plusieurs endroits, non seulement le temps de démarrage a été considérablement réduit, mais les opérateurs ont pu rapprocher la température interne de l'autoclave de la température de la vapeur fournie. L'air résiduel ayant été évacué, la température pendant la vulcanisation s'est stabilisée, et le nombre de défauts de produits a été réduit.

La dépressurisation progressive de l'autoclave après le processus de vulcanisation a également été automatisée, éliminant l'opération manuelle des vannes qui reposait fortement sur l'expérience et l'intuition. Le processus a été transformé en une procédure standardisée et documentée, permettant à des personnes de divers niveaux d'expérience d'exécuter avec confiance les tâches à accomplir.