- Home

- Erfolgsgeschichten

- TLV implementiert eine kontinuierliche Echtzeitüberwachungslösung, um werksweite Anlagenstillstände zu verhindern

TLV implementiert eine kontinuierliche Echtzeitüberwachungslösung, um werksweite Anlagenstillstände zu verhindern

Nach 19 kritischen Anlagenausfällen in den letzten zehn Jahren gelingt einer Raffinerie durch die Implementierung einer digitalen Überwachungslösung und spezieller Kondensatableiter die Wende

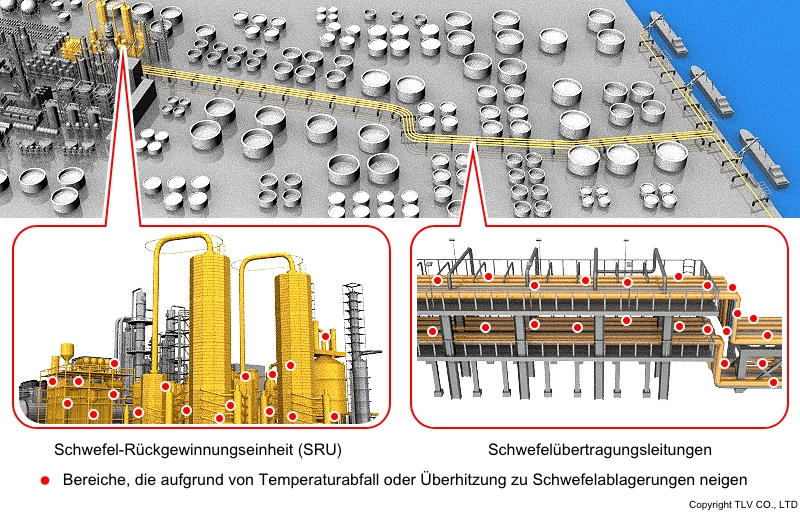

Eine Ölraffinerie stand vor zwei großen Herausforderungen: Zum einen kam es wiederholt zu Transportausfällen in seinem Schwefeltransportleitungssystem, zum anderen waren die Verfahren zur Fehlerbehebung nach der Modernisierung der Schwefelverarbeitungsanlagen nicht mehr zeitgemäß. Beide Probleme haben zu langen Arbeitszeiten und einer übermäßigen Belastung der Anlagenbediener geführt. Das unterstreicht den Bedarf an effizienteren Prozessen.

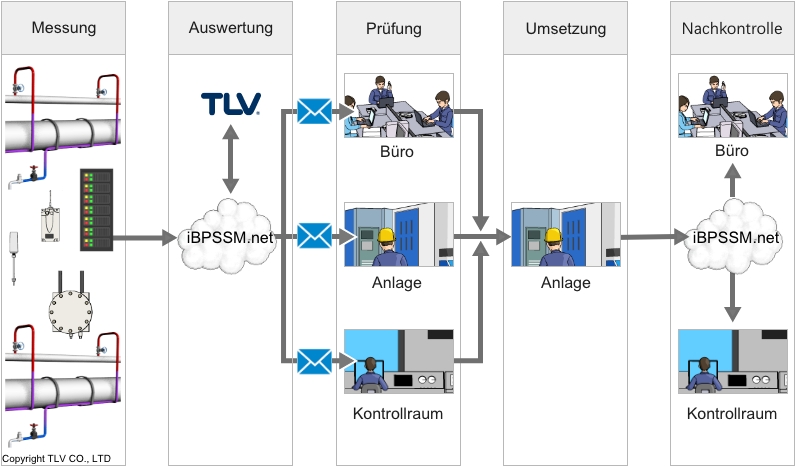

Um die Probleme zu lösen, beschloss die Raffinerie, die Kondensatableiterprüfungen mit iBPSSM.net zu digitalisieren. Durch die Nutzung der Daten, die durch die kontinuierliche Überwachung erfasst wurden, konnte die Effizienz gesteigert und datengesteuerte, optimierte Verfahren entwickelt werden. Dieser Fall zeigt, dass die Modernisierung von Anlagen eine Chance für die digitale Transformation sein kann. So können Ausfälle reduziert und der Betrieb optimiert werden, was zu einer erheblichen Leistungssteigerung führt.

Ölraffinerie

| Anwendung: | Rohrleitungen für den Produkttransport |

|---|---|

| Geschäftsfeld: | Schwefelrückgewinnung |

Verwendete Lösung:

Problem

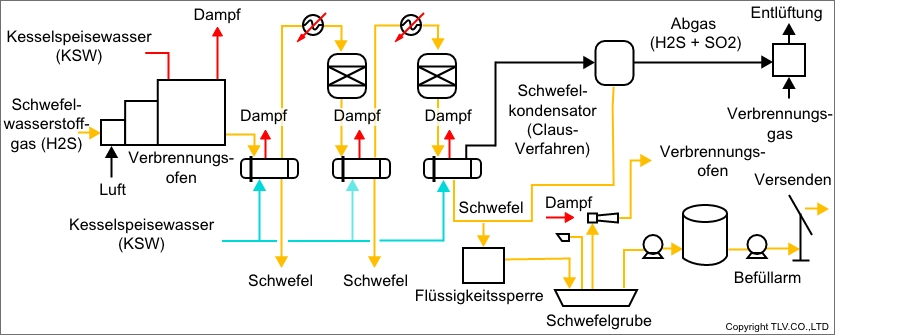

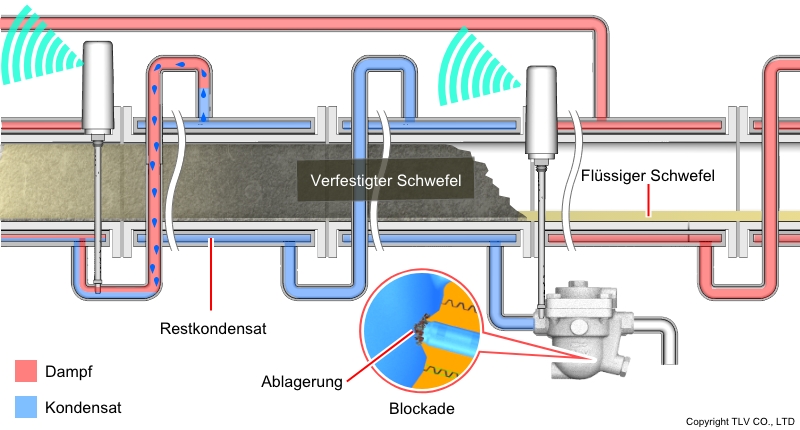

Trotz umfangreicher Kontrollen kann es in langen und komplexen Rohrleitungssystemen, die für den Transport von flüssigem Schwefel genutzt werden, häufig zu plötzlichen Transportausfällen kommen.

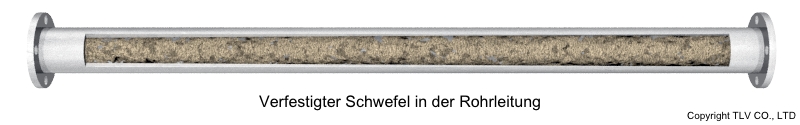

Die Temperaturregelung von flüssigem Schwefel ist sehr komplex. Weil Schwefel kontinuierlich kontrolliert und innerhalb eines sehr engen Temperaturbereichs gehalten werden muss, um flüssig zu bleiben. Kein Wunder, dass die Raffinerie in den letzten zehn Jahren 19 Transportausfälle zu verzeichnen hatte. Transportausfälle bedeuten für eine Raffinerie einen erheblichen Verlust an Produktivität, da bei einem Ausfall die gesamte Anlage abgeschaltet werden muss, um den verfestigten Schwefel zu entfernen.

Dampfbegleitheizungssysteme spielen eine entscheidende Rolle dabei, flüssigen Schwefel auf der optimalen Temperatur zu halten. Fallen jedoch Kondensatableiter in den Begleitheizungsleitungen aus, können Temperaturschwankungen dazu führen, dass sich der Schwefel verfestigt. Als vorbeugende Maßnahme versuchte die Raffinerie, die Häufigkeit der Kondensatableiterprüfungen zu erhöhen. Aufgrund des umfangreichen und komplizierten Rohrleitungssystems war dieser Arbeitsaufwand jedoch nicht zu bewältigen.

Zusätzlich zu den Problemen mit der Temperaturregelung hatte die Raffinerie ihre Anlage kürzlich aufgerüstet, was eine Änderung des Rohrleitungssystems erforderlich machte. Infolgedessen mussten die Methoden zur Fehlerbehebung vollständig neu überdacht und angepasst werden. Dies brachte den Raffineriebetreiber in eine noch schwierigere Situation.

Grund für die Kontaktaufnahme mit TLV

Herausforderungen in Chancen für die digitale Transformation (DX) verwandeln

Angesichts der Transportprobleme in der Schwefelrückgewinnungsanlage (bis zur Schwefelgrube) und in der Schwefeltransportanlage (nach der Schwefelgrube) sowie der Aktualisierung der Fehlerbehebungsverfahren für die neue Anlage nutzte die Raffinerie die Gelegenheit, ihre Prozesse zu digitalisieren. Die Risikominderung ist ein wichtiger Bestandteil des Gesamtplans für die digitale Transformation (DX). Deshalb hat sich die Raffinerie für die Zusammenarbeit mit TLV entschieden. Das Unternehmen verfügt über nachweisliche Kompetenzen bei der Überwachung von Kondensatableitern.

Lösung

Kontinuierliche Überwachung mit Sensoren und iBPSSM.net

Schneller Austausch defekter Ableiter – mit iBPSSM.net erkannt

Bestätigter Dampfabschluss und Anpassung Dampfmenge

Kontinuierliche Überwachung mit Sensoren und iBPSSM.net

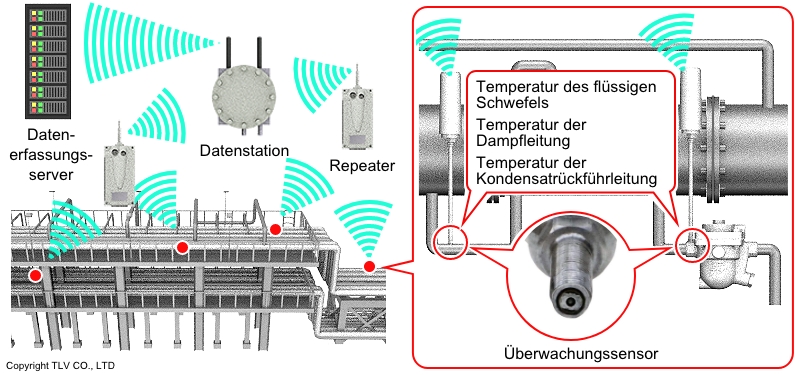

Um eine kontinuierliche Überwachung zu etablieren, führte TLV zunächst eine Anlagenbegehung durch. Im Anschluss fand eine Testüberwachung in einem begrenzten Bereich statt, um die Auswirkungen der bei der Untersuchung festgestellten Probleme zu bewerten.

Während der Testüberwachung wurde ein automatisches Warnsystem eingeführt, das Warnmeldungen auf der Grundlage der Temperatur des flüssigen Schwefels, des Anlagenstatus, des Zustands des Kondensatableiters sowie der Temperaturdaten der Dampf- und Kondensatrückführleitungen ausgab. Die Schritte zur Fehlerbehebung wurden je nach Ort und Art des Alarms standardisiert.

Schneller Austausch von defekten Kondensatableitern, die von iBPSSM.net erkannt werden

Die meisten Probleme mit Kondensatableitern in Begleitheizungsleitungen werden durch eine verstopfte Düse verursacht. Da Sensoren nun Daten von Kondensatableitern erfassen und ihr Betriebszustand online in Echtzeit überwacht werden kann, ist es möglich, eine Verstopfung sofort zu erkennen. Für die Demontage, Reinigung und den Austausch verstopfter Kondensatableiter musste jedoch die Dampfzufuhr unterbrochen werden, wodurch die Dampfbegleitheizung unterbrochen wurde.

Um dieses Problem zu lösen, schlug TLV den Kondensatableiter J3S-X-TZ vor, der über eine integrierte Reinigungsfunktion verfügt. Im Gegensatz zu konventionellen Kondensatableitern kann beim Modell J3S-X-TZ der Ventilsitz direkt gereinigt werden (kein Ausbau oder Zerlegen des Ableiters erforderlich), was die Fehlersuche schneller und einfacher macht.

Durch den Einsatz von Echtzeitdaten und Inline-Fehlerbehebung zur Beseitigung von Ablagerungen, bevor es zu einer vollständigen Verstopfung kommt, konnte das neu implementierte System Transportausfälle aufgrund der Verfestigung von flüssigem Schwefel wirksam verhindern.

Der Kondensatableiter J3S-X-TZ wurde speziell für BPSTM/iBPSSM.net entwickelt

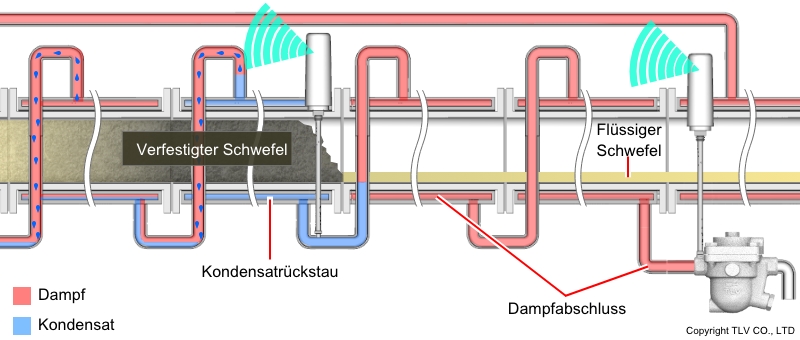

Bestätigung von Dampfabschluss und Anpassung der abgelassenen Dampfmenge anhand von Ultraschallmessungen

Die Anlagenbegehung ergab, dass aufgrund einer suboptimalen Rohrleitungsführung mehrere Stellen anfällig sind für Dampfabschlüsse. Wenn Dampfabschlüsse auftreten, bleibt Kondensat in der Begleitheizung vor dem Kondensatableiter zurück, wodurch die Produkttemperatur sinkt. Dies wiederum führt dazu, dass sich flüssiger Schwefel verfestigt, was letztlich zu Transportausfällen führt.

Die ideale Lösung besteht darin, die Rohrleitungsführung zu korrigieren. Wenn dies nicht möglich ist, wird der Dampfabschluss durch gezieltes Ablassen von Schlupfdampf behoben. Die Menge des abgelassenen Dampfs wird dabei im Hinblick auf die Energieeffizienz überprüft und angepasst.

Wie bereits erwähnt, wurde ein Testmonitoring durchgeführt, um zu überprüfen, ob die bei der Anlagenbegehung ermittelten Probleme als Daten erfasst werden können und ob auf dieser Grundlage geeignete Maßnahmen ergriffen werden können. Darüber hinaus diente das Testmonitoring dazu, die optimalen Standorte für die Installation der Sensoren zu bestimmen. Während des Testmonitorings wurden die Sensoren nicht nur an kritischen Anlagen, sondern auch an Stellen installiert, die als anfällig für Dampfabschlüsse eingestuft wurden.

Wie erwartet, konnten die installierten Sensoren Dampfabschlüsse erfolgreich an den vorhergesagten Stellen erkennen. Durch den Einsatz des Kondensatableiters J3S-X-NV-TZ mit integriertem Nadelventil war ein gezieltes Ablassen von Schlupfdampf möglich, ohne dass ein separates Bypass-Ventil installiert werden musste. Mithilfe der Sensordaten wurde die Dampfentlüftung anschließend so optimiert, dass die Schlupfdampfmenge minimiert und der Dampfverlust verringert wurde.

Der Kondensatableiter J3S-X-NV-TZ wurde speziell für BPSTM/iBPSSM.net entwickelt

Ergebnisse

Anlagenüberwachung in Echtzeit, bessere Kontrolle der Schwefelverhältnisse und andere Vorteile der digitalen Transformation

Die Kondensatableiterprüfungen wurden digitalisiert, sodass Inspektionen vor Ort nicht mehr erforderlich sind und der Arbeitsaufwand erheblich reduziert wurde.

Automatisierte Warnmeldungen haben Bedienerfehler wie Versäumnisse und Überreaktionen reduziert und die Gesamtqualität des Standortmanagements verbessert. Die Anlagenbediener können nun schnell und entschlossen nach vordefinierten Verfahren handeln, anstatt sich auf ihr eigenes Urteilsvermögen zu verlassen.

Auch das operative Management hat sich von Entscheidungen, die auf Intuition und Erfahrung basieren, hin zu fundierten, datengestützten Entscheidungsprozessen entwickelt.

Mithilfe des digitalen Systems ist es möglich, auf eine Fülle von Informationen zuzugreifen, die den Betrieb der Anlagen mit der Leistung der Kondensatableiter verknüpfen. Durch die Integration von Anlagendaten mit Echtzeitinformationen über Flüssigkeitstemperatur, Druck und die Leistung der Kondensatableiter hat die Raffinerie einen besseren Einblick in die Systemleistung und die Bedingungen für flüssigen Schwefel erhalten. Das Unternehmen kann bereits erste greifbare Ergebnisse seiner digitalen Transformation verzeichnen.

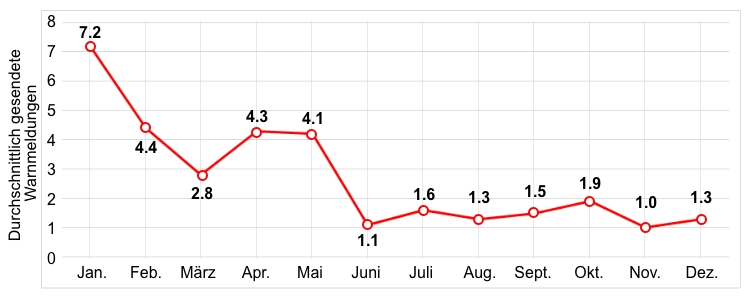

| Jan. | Feb. | März | Apr. | Mai | Juni | Juli | Aug. | Sept. | Okt. | Nov. | Dez. | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Anzahl der gesendeten Warnmeldungen | 72 | 40 | 11 | 51 | 81 | 9 | 11 | 5 | 17 | 33 | 7 | 4 |

| Anzahl der Kondensatableiter mit Temperaturabfall | 10 | 9 | 4 | 12 | 20 | 8 | 7 | 4 | 11 | 17 | 7 | 3 |

| Durchschnittlich gesendete Warnmeldungen | 7.2 | 4.4 | 2.8 | 4.3 | 4.1 | 1.1 | 1.6 | 1.3 | 1.5 | 1.9 | 1.0 | 1.3 |

- Durchschnittlich gesendete Warnmeldungen = Anzahl der gesendeten Warnmeldungen ÷ Anzahl der Kondensatableiter mit Temperaturabfall

- Je niedriger die durchschnittliche Anzahl der Warnmeldungen ist, desto kürzer ist die Zeit, die für die Fehlerbehebung benötigt wird.

Kämpfen Sie mit ineffizienten Dampfsystemen oder Anlagenausfällen? Unsere Experten helfen Ihnen dabei, maßgeschneiderte digitale Lösungen zu implementieren. So optimieren Sie die Leistung, reduzieren Ausfallzeiten und verbessern die Betriebssicherheit Ihrer Anlage.