- Inicio

- Recursos de vapor

- Teoría de Vapor

- Consejos de ahorro de energía en equipos usuarios de vapor

Eficiencia energética

Consejos de ahorro de energía en equipos usuarios de vapor

Razones para utilizar el vapor de forma eficiente

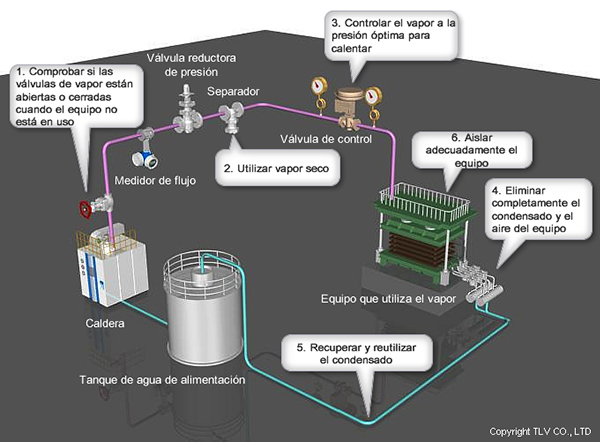

La mayoría de las plantas industriales tienen procesos de calentamiento, secado y humidificación, y los equipos que realizan estos procesos suelen utilizar vapor. El vapor se utiliza en estas plantas con el objetivo de producir eficientemente productos de alta calidad. Para garantizar que los equipos que utilizan vapor funcionen de forma eficiente y consuman la menor cantidad de energía posible, las plantas deben garantizar lo siguiente:

- Que el equipo alcance la temperatura requerida en un tiempo determinado.

- Que el vapor mantenga la presión y la temperatura adecuadas mientras transfiere el calor al producto.

- Que se utilice vapor de alta calidad.

- Que se mitiguen las condiciones que restrinjan la transferencia de calor, como puede ser la eliminación de condensado y el aire dentro del equipo.

Seis maneras de hacer que su equipo de vapor funcione de manera más eficiente

A continuación, presentamos seis maneras de hacer que su equipo de vapor funcione de manera más eficiente.

1. Compruebe si las válvulas de vapor están abiertas o cerradas cuando el equipo no está en uso

En primer lugar, investigue si es más eficiente energéticamente cerrar todas las válvulas después de apagar el equipo, o mantener las válvulas abiertas y permitir que el vapor pase por el sistema para mantenerlo caliente. Si la planta hace funcionar el equipo en grupos o lotes de producción (batches) y se consume una gran cantidad de vapor mientras el equipo se apaga entre cada lote, el suministro de vapor debería detenerse por completo cerrando las válvulas de vapor.

2. Utilice vapor seco

Si, como suele ser el caso, el equipo usuario de vapor está situado lejos de la caldera, el vapor perderá energía y se condensará parcialmente al pasar por las tuberías. Parte de esta condensación puede reintroducirse en el flujo de vapor en forma de humedad arrastrada ("vapor húmedo").

Para ayudar a garantizar que el vapor suministrado al equipo sea de la máxima calidad, el condensado arrastrado debe separarse del flujo de vapor utilizando un separador de humedad, mientras que el condensado no arrastrado se elimina del fondo de las tuberías con piernas colectoras correctamente dimensionadas.

3. Controle el vapor a la presión óptima para que el producto sea calentado

Los equipos que utilizan vapor suelen emplearse para calentar productos de volúmenes y temperaturas variables en un tiempo determinado. Puede parecer lógico utilizar el vapor de mayor presión disponible para aumentar los tiempos de producción, sin embargo, esto no es recomendable por dos razones:

- Si la temperatura del vapor es demasiado alta, puede hacer que el producto se queme en las superficies de transferencia de calor, y aumente la resistencia a la transferencia de ésta.

- El vapor a una presión más baja es más denso energéticamente (es decir, tiene un valor de calor latente más alto) que a una presión más alta, por lo que se necesitan volúmenes más bajos para aplicar la cantidad de calor necesaria al producto.

Para asegurarse de que su equipo calienta siempre el producto a la temperatura óptima, instale una válvula de control de temperatura, presión o flujo en el lado de entrada del equipo, y utilice un sistema de control automático para mantener el vapor a una presión óptima en todo momento.

Tenga en cuenta que el vapor debe ser distribuído a una presión más alta para minimizar el tamaño de las líneas de distribución. Una válvula reductora de presión y/o una válvula de control reducirán así la presión del vapor para que llegue al equipo usuario con el valor deseado.

4. Elimine completamente el condensado y el aire del equipo

Si el condensado y el aire quedan atrapados en el espacio que ocupa el vapor dentro del equipo, pueden impedir el proceso de calentamiento. Para eliminar el aire y el condensado automáticamente, TLV recomienda instalar una trampa de vapor que pueda eliminar el aire y otros gases incondensables. Además, se debe instalar venteos de aire en equipos que, debido a su estructura, atrapan aire en lugares remotos.

5. Recupere y reutilice el condensado

El condensado que se forma en los equipos que utilizan vapor sigue conteniendo una cantidad significativa de calor sensible, además de que ya es agua tratada, por lo que los usuarios deben considerar el beneficio potencial de recuperarlo y reutilizarlo.

6. Aisle adecuadamente el equipo

Es importante aislar los equipos que utilizan vapor, así como las líneas de vapor y de recuperación de condensado, para minimizar la cantidad de calor que se irradia a la atmósfera durante el funcionamiento. Al realizar el aislamiento, elija materiales y espesores económicos que se ajusten a la normativa local.

Reduzca la cantidad de vapor necesaria para producir un solo producto

Al comparar la cantidad de vapor utilizada en el proceso de producción con la cantidad de productos producidos, los usuarios pueden descubrir con exactitud la eficiencia con la que funciona su planta. Se recomienda que las plantas se propongan reducir la cantidad de vapor que se necesita para producir un solo producto cada año siguiendo los pasos indicados anteriormente.

Para juzgar qué tan eficiente es el funcionamiento de la planta, los usuarios deben medir el caudal másico de vapor. También es útil medir la masa de vapor utilizada por los equipos durante la operación y entre cada lote de producción (batch).

Consejo

TLV ofrece útiles herramientas de cálculo para medir el caudal y la masa de vapor:

Los usuarios deben tratar de reducir la cantidad de vapor utilizada por los equipos durante las paradas. Además, al supervisar continuamente el flujo de vapor, los usuarios pueden identificar rápidamente problemas como son las fugas de vapor.