蒸気全般

食品業界における蒸気の有効利用技術

食品機械装置 2006年12月号掲載

食品業界における蒸気の有効利用技術

<利益の上がる省エネルギー・環境対策ならびに品質・生産性向上の実現>

(株)テイエルブイ マーケティング部 高田 敏則

1.はじめに

食の安全性、環境問題への関心が高まる中にあって、食品業界では、食品の安全の確保、企業競争力の強化、顧客満足度の向上、企業としての社会的責任の遂行等は恒常的な経営課題である。

また、これらの経営課題の達成は、食品業界の工場・工程において大量に使用されている『蒸気』とも大きく関わっており、蒸気の使われ方によって、食品の安全・品質、機械・設備の生産性や省力化、コスト削減等々が大きく左右される。それゆえに多くの食品工場において蒸気は、工場操業上の重要な管理ならびに改善の対象とされている。

ところが一部の工場では、蒸気は水と同じようにバルブを開けば出てくるものという認識しかないようなケースもあり、蒸気分野については改善が後回しとなっている工場も多く見受けられる。しかし、実際は蒸気の使い方を適確に改善して、品質・生産性向上、コスト低減、省力化等の大きな効果を上げている工場は数多い。

本稿では、副題である食品業界における"利益の上がる省エネルギー・環境対策ならびに品質・生産性向上の実現”を目的として、食品工場で重要な蒸気にスポットを当て、蒸気の基礎からその応用・有効利用技術のポイント等について、実際の改善事例を含めて紹介する。

2.食品機械と蒸気使用の目的

食品業界で使用される機械・設備は、日本食品機械工業会で分類・定義されており、(1)精米麦機械 (2)製粉機械 (3)製麺機械 (4)製パン/製菓機械 (5)牛乳加工機械 (6)飲料加工機械 (7)肉類加工機械 (8)水産加工機械 (9)野菜加工機械 (10)食料調理/加工機械 (11)鮮度管理機械 (12)乾燥機 (13)発酵/醸造機械 (14)食品衛生管理機器 (15)計量/包装機械 (16)環境対策機器 (17)分析/検査機器 (18)搬送/輸送機器 (19)その他食品関連機器 に区分されている。

このように食品業界の機械・設備は、主に加工される食品の種類によって分類されているが、別な視点で今回のテーマである「蒸気の使用目的」から区分すると以下のように整理される。

| <加熱>・・・・ | 茹でる、煮る、フライ等のために、生産物もしくは使用水・油等に熱を与え、所定温度に昇温する。一般に60~200℃程度。 |

|---|---|

| <乾燥>・・・・ | 熱風等で食品の水分を蒸発させ、乾かす。一般に30~250℃程度。 |

| <蒸し/加湿>・・ | 湯気を当ててふかす。乾燥を防ぎ、湿度を保つ、または高める。一般に100℃前後。 |

| <焼成>・・・・ | 高熱で焼く。一般に150~300℃程度。 |

| <濃縮>・・・・ | 煮詰めて濃度を高める。一般に60~150℃程度。 |

| <抽出>・・・・ | 混合物から特定の成分を加熱・分離して取り出す。一般に80~150℃程度。 |

| <蒸留>・・・・ | 加熱、気化させ、再び冷却して純度を上げる。一般に80~150℃程度。 |

| <滅菌/殺菌>・・ | 細菌・微生物を加熱、死滅させ除去する。不活性化する。一般に65~150℃程度。 |

| <洗浄>・・・・ | 洗い、すすぎ、清める。一般に60~150℃程度。 |

また、食品機械での蒸気の使用方法は、蒸し器やレトルト釜、温水槽のように蒸気自体が直接、被加熱物に触れる「直接加熱」と、二重釜や熱交換器のように伝熱面を介して直接的に被加熱物に触れない「間接加熱」に大別される。

食品工場の製造責任者ならびに経営者の方々には、蒸気が食品機械・設備の本来の機能・目的を達成するための重要な媒体であることを再認識して頂くと共に、そして蒸気使用設備の改善課題を明確にするため、実際に蒸気を使用している各設備について、それぞれの使用目的が合理的に、かつ効率よく、長期に渡って達成されているか否かを随時チェックされることをお奨めする。

3.食品業界における加熱・殺菌の重要性

食品工場における殺菌工程は、食品の安全確保のために特に重要な工程であり、厚生労働省は、「飲食に起因する衛生上の危害の発生を防止して国民の健康の保護を図る」ことを目的として、『食品衛生法』を制定し、その中で、1)機械・設備の洗浄・殺菌と、2)食品の殺菌・除菌についても細かく規定している。

機械・設備については、『食品衛生法』に基づき各都道府県が定めた『食品衛生施行条例』において、"機械・器具類を使用した後は、洗浄し、必要に応じて熱湯、蒸気、薬剤等で消毒し、及び乾燥させること。”と規定されており、また更に業種別には、例えば、"清涼飲料水(炭酸を含有するものを除く)製造設備には、自記温度計又は普通温度計を装着した殺菌機を備えること”と明記されている。

一方、食品の殺菌・除菌については、『食品規格基準』において、例えば、"生乳の場合は62~65℃で30分間、清涼飲料水(pH4.0以上の例)の場合は85℃で30分間、また魚肉練り製品の場合は120℃で4分間等々、加熱殺菌すること”と食品の種類毎に個々に規定されており、食品営業者にはこれらの遵法が義務付けられている。

そしてこれらの加熱には蒸気が用いられており、蒸気の使われ方が食品工場で最も重要な食品の安全性にも大きく関わっている訳である。

4.食品業界で使われる蒸気の種類と応用分野

蒸気は、一定の圧力の下で水が加熱され、沸騰、蒸発して水蒸気になったもので、人類が最初に蒸気を使用したのは紀元前までさかのぼると言われている。しかし、本格的な実用化に成功したのは1765年の蒸気機関車の発明であり、この当時は動力エネルギーとしての蒸気の利用である。その後、加熱や乾燥、蒸留などの熱媒体として蒸気が使用されるようになったのは18世紀の後半からである。

このように近代の蒸気の歴史は僅か200余年しかないが、現代では発電から加熱・乾燥・反応・殺菌・空調、さらには真空発生等の幅広い分野で蒸気が利用されており、今日の産業界では蒸気が最も多く使われる熱エネルギーにまでになり、今もまだ応用分野は拡大している。

蒸気の種類は、飽和蒸気と過熱蒸気に大別され、飽和蒸気は圧力が一定であれば温度が変化せず、また熱が奪われると直ぐに凝縮して液化(この液体をドレンという)する性質を持っているので、食品業界では加熱や乾燥・蒸し・殺菌等の用途に最適である。一方、過熱蒸気は飽和温度よりも高温の蒸気で、熱が奪われても温度が飽和温度まで下がるまでは凝縮しないという性質を持っており、食品業界では直接、蒸気を使用する焼成・洗浄・殺菌などの用途に使用されている。特に、最近は大気圧力の過熱蒸気の応用が注目されている。

また、一般的に蒸気ならびに熱水が使用される圧力・温度の領域は、図1の通りで、それぞれ以下のような特徴を持っている。

1) 飽和蒸気

熱交換器や蒸し器などの加熱・蒸し・乾燥等の目的で、広く一般に用いられる蒸気で、通常は0.05~2.0MPaG、110~215℃程度で、乾き飽和蒸気と湿り飽和蒸気がある。

2) 一般過熱蒸気

主として発電タービンの動力用等に使用されるもので、タービンの高効率化を目的として、近年はより高圧・高温化に移行しており、最大25MPaG、600℃の過熱蒸気が用いられることもある。

3) 常圧過熱蒸気

大気圧力下で、200~800℃程度の過熱蒸気で、大気圧力のため扱い易く、また無酸素状態で焼成・乾燥ができるので食品の品質劣化が少ないというメリットもあり、最近は直接加熱の焼成・焙煎・殺菌等に広く利用されている。

4) 真空蒸気

厳密には真空蒸気ではなく大気圧力以下の減圧蒸気で、温度も100℃以下で、飽和状態であれば圧力の微調整で30 ~ 100℃程度まで任意に設定・変更ができる。100℃以下であるが、温水とは違って潜熱を持っているので、伝熱面での均一な温度保持と、きめ細かい温度変更が可能で、しかも被加熱物の昇温が早いという特徴がある。これまで熱媒体として温水が用いられてきたジャケット釜やオートクレーブ、プレート式熱交換器などの用途に急速に応用が拡大している。また、昇温・温度保持だけでなく、真空蒸気技術の応用で、冷却まで行えるようになっている。

5) 亜臨界水

水の臨界点である22.1MPaG、374℃に達する前の熱水で、強い酸化力や分解力があるので、たんぱく質の分解用などに用いられる。

6) 超臨界水

超臨界とは気体と液体が共存できる限界の温度・圧力である臨界点を超え、気体と液体の区別が出来なくなった状態の流体で、気体と液体の両方の性質を持っているので反応溶剤などの用途への利用が期待されている。

5.食品機械における蒸気使用上の原理・原則

蒸気は、工場で普段何気なく使われていることが多いが、食品機械・設備への蒸気使用については、食品の品質の安定化、食品機械・設備の生産性向上や省力化、蒸気有効利用、環境保全等の促進の観点から、以下の7項目の原理・原則があり、蒸気使用に当ってはこれらの原理・原則に則らなければならない。

1) 蒸気の供給・停止

多くの食品機械・設備はバッチ運転であり、蒸気を使用する設備には、蒸気有効利用の観点から、実際に蒸気を必要とする時だけ蒸気を供給し、不要な時には設備の蒸気入口で、かつ完全に閉弁できるバルブによって蒸気を停止すべきである。

これは一見当たり前のことであるが、実際の食品工場では、稼動していない設備に蒸気が供給されたままになっているケースや、設備の蒸気入口のバルブが漏れ、蒸気が入り放しになっているケース、また設備の昇温に必要な時間に対して必要以上に早くから蒸気が供給されているケースなどはよく見かける。

2) 良質な蒸気の供給

洗浄機や殺菌機など直接、蒸気を使用する設備に供給される蒸気中に、サビ・ゴミ等の不純物が含まれていると、本来の目的である殺菌等の効果まで落としてしまうことになる。また、サビ・スケール等が制御弁等のステム等の間隙に入ると制御弁の動作不良の原因にもなる。

一方、蒸気の乾き度が低い場合には、蒸気中のドレン水滴によってバルブのシート部等のエロージョンが促進されると共に、直接加熱の場合にはドレン水滴が製品表面に付着して品質不具合を発生させる。また、間接加熱の場合であっても熱交換器等の伝熱面の伝熱効率が低下し、生産性を阻害する。

更に、蒸気中に空気等の不凝縮ガスが混入すると、蒸気の温度が降下し、かつ空気が伝熱面の伝熱効率を阻害するとともに、温度バラツキを引き起こす。ちなみに空気の熱伝導率は、ドレンの約1/25、鉄の約1/1,800であるから、伝熱面に僅かな空気層が介在しただけでも、伝熱効率が著しく低下することが判る。

このように蒸気の質が悪いと、想像以上にさまざまな障害を起こす。良質な蒸気とは、サビ等の異物を含まず、乾き度が高く、空気等の不凝縮ガスも含まない蒸気のことを指し、蒸気の使用方法が直接加熱・間接加熱のいずれの場合であっても、設備に供給する蒸気は常に良質な蒸気でなければならない。

3) 適正圧力で蒸気供給

各機械・設備に供給する蒸気圧力は、それぞれの設備の蒸気入口で適正な圧力に設定して供給しなければならない。

蒸気の圧力が高い場合には、温度も高いので設備の昇温は早いが、加熱ムラが起こり易く、また低圧蒸気に比べて蒸気の潜熱が小さいため、間接加熱の場合は蒸気使用量が増加する。

各設備の適正な蒸気圧力とは、被加熱物の品質と生産性、蒸気消費量の検討から決定されるもので、蒸気の温度が被加熱物の加熱温度よりも高いが、可能な限り低圧の蒸気のことである。

4) 蒸気のモニタリング

『食品衛生法施行条例』では、"食品を加熱、冷却又は貯蔵する設備には、温度又は圧力を正確に調整する装置および温度計又は圧力計が設置されていること、また殺菌機には自記温度計および普通温度計を装備すること”と定められている。しかし、これらの温度や圧力の監視・記録は、食品の安全確保のために法律で定められた最低限のものであり、蒸気有効使用の観点からは甚だ不足である。

蒸気の有効利用のためには、きめ細かい「蒸気原単位管理」が必要で、そのためには機械・設備毎の蒸気使用量(瞬時流量、バッチ毎流量、積算流量の3項目)と、生産量(バッチ毎生産量、積算生産量の2項目)を、正確に計量、常時モニタリングし、設備単位・工程単位・工場全体のエネルギー管理を徹底して実施しなければならない。

5) 蒸気の自動制御

生産現場では熟練作業者が、釜の煮上がり具合などを見ながら蒸気供給バルブの開度を微調節するという光景をよく見かけるが、これからの時代は熟練作業者の経験や勘だけに頼る訳にはいかない。食品加工物の温度や湿度、または温水や油等の温度を任意にコントロールするためには蒸気供給制御の自動化が必要である。

蒸気供給制御の自動化としては、一般的に供給蒸気の圧力、流量、被加熱物の温度等が対象になり、目的に応じて自動制御弁等を用いたシステムが取られる。また、原理・原則の1)に書いた蒸気の供給・停止についても人に依存するのではなく、可能な限り自動化すべきである。

6) ドレンの迅速排除

蒸気を使用すると凝縮して必ずドレンが発生するが、このドレンは蒸気による加熱を阻害し、サビを発生させる。また、ドレンは配管等のエロージョンを促進し、ドレンが滞留すると非常に危険なウォーターハンマを発生させることもある。

食品工場ではスチームトラップのバイパス弁を開いて空気やドレンをブローしている光景をよく見かけるが、これは適切なトラッピングを行えば本来は必要のない操作であり、蒸気ロスも防げる。

蒸気輸送配管ならびに機械・設備で発生するドレンは、適確なトラッピングによって、速やかに、かつ配管内等に残留させることなく排出しなければならない。

7) 排熱の有効利用

間接加熱の設備で使用された蒸気はドレンとなってスチームトラップから排出されるが、ドレンはまだ高温で、元々の蒸気が保有していた全熱量の内、20~30%に相当する熱量を持っており、このドレンを回収し有効利用すればボイラ燃料の大幅な削減が可能になる。また、生産現場でドレンを放出すればカビの発生要因にもなるが、密閉配管でドレンを回収すればカビの発生も軽減できる。

更に、ドレンだけでなく、蒸し器や温水槽で立ち込める湯気もうまく回収・再利用すれば省エネルギー・環境対策に繋がるので、これらドレン・湯気等の排熱の有効利用も行うべきである。

以上、蒸気使用上の原理・原則について説明したが、ご存知の通り、蒸気はボイラで作られ、長い蒸気配管を経由して機械・設備に供給され、そしてドレンとなって再びボイラに戻される。従って、蒸気の有効利用技術には、蒸気使用の原理・原則だけでなく、蒸気発生、蒸気輸送、ドレン回収の原理・原則等もある。また、蒸気使用設備の改善であっても蒸気のシステム全体を捉えて改善していくことも肝要であり、本来はこれらも記述すべきところであるが、本稿は紙面の制約上、最も重要な蒸気使用上の技術に限定させて頂いた。

6.食品機械の用途別の改善事例

6-1.エネルギー・モニタリングの導入事例

省エネルギー促進ならびに地球温暖化防止は、エネルギーを使用するものにとって社会的責任であり、また『エネルギー使用の合理化に関する法律』や『地球温暖化対策の推進に関する法律』等により、エネルギー使用量や温室効果ガス排出量の定期報告等は遵法事項でもある。

エネルギーを使用する事業所において徹底した省エネルギーを行うために最も重要なことは、(1)事業所内の全エネルギー消費量を、生産量に比例して増減する変動エネルギーと、生産に関係なく消費されている固定エネルギーに区分して正確に把握し、(2)設備・工程単位で「エネルギー原単位」として常に『視える化』状態を作り、(3)そして変動・固定エネルギーの双方を低減してエネルギー原単位を改善していくPDCA活動を組織的、継続的に行うことである(図2参照)。

A工場は、過去からの省エネルギー活動に行き詰っており、新たな改善テーマが見当らない状態であった。そこでこれまで以上に徹底した省エネルギーを図るために、写真1の『エネルギー・モニタリング・システム』(当社の商品の場合、"エコブラウザー”)を導入し、重要設備毎・工程毎・工場全体の蒸気・電気・ガス・水等の各エネルギー使用量とエネルギー原単位をトップ以下、関係者が常時監視できるようにした。その結果、エネルギー使用の無駄や異常を早期に発見できるようになり、また組織的な省エネルギー活動の展開を行った結果、蒸気原単位を37%、電気原単位を11%改善できた。

このようにエネルギー管理の基本である「エネルギーのガラス張りによるエネルギー消費構造の改新」を行うことで、単に省エネルギーやコスト低減が図られるだけでなく、究極の目的である生産量が大きく減少しても原価の変動が少ないコスト競争力の強い企業への変革が促進される。

6-2.ボイラからの蒸気送気の改善事例

小型貫流ボイラの普及によってボイラの取り扱いは簡単になったが、ボイラ運転立ち上げ後に行う工場への蒸気送気のためのバルブ操作は、ベテランの経験者が行わなければ、蒸気輸送配管等でウォーターハンマが発生する可能性が高く、非常に危険である。

そのために食品工場のなかには、ボイラ休止時も工場への蒸気送気用のバルブは開放のままにして、送気のためのバルブ操作は一切行わずにボイラの運転をしている工場も見かけるが、これでは機械・設備に良質な蒸気を供給することができないし、毎朝の立ち上げにも長い時間を要し、ウォーターハンマも起こりやすい。また、ウォーターハンマを放置していると蒸気配管や設備の破裂という重大事故になることもあり、軽視できない問題である。

ボイラからの蒸気送気で重要なことは、(1)送気の開始時は蒸気配管や設備が冷えているので、一気に蒸気を送気するとドレンが排出しきれずにウォーターハンマが発生するため、ドレンを滞留させずに迅速・確実に排出することと、(2)蒸気の送気は除々に時間を掛け、かつ自動的に行うことである。(3)また、ボイラからキャリオーバーする缶水や蒸気配管中で発生するドレンを全て排除して蒸気を乾き蒸気にし、(4)かつ適正な圧力で送気することである。

B工場は、毎朝のボイラからの蒸気送気時に発生するウォーターハンマの解消と送気用のバルブ操作の自動化を目的として、『蒸気自動送気システム』(図3)を導入した。このシステムは、蒸気送気の自動化と蒸気配管管末でのドレンの強制ブロー排除を自動的に行うシステムで、本システムの導入により、毎朝の工場送気のためのバルブ操作が無人化され、短時間に、かつウォーターハンマを起さずに蒸気送気ができるようになった。

また、蒸気送気制御の自動弁に図4の『空気式制御弁(セパレーター・トラップ内蔵)』(当社の商品の場合、"CV-COS”)を使えば、ボイラ缶水のキャリオーバーで蒸気とともに飛散する水滴を、制御弁に内蔵されたセパレーターならびにトラップによって強制的に分離排除できるので、常に乾き度の高い蒸気を供給することが可能となる。

6-3.蒸し器の改善事例

食品工場では、蒸し器に代表されるように蒸気で直接加熱する機械・設備が多く、これらの設備では永年、蒸気の乾き度が課題となっている。蒸し器の目的は、食品に湯気を当て蒸かすことであるが、蒸し器に供給する蒸気の乾き度と温度が常に一定でないと食品の品質が安定しない。乾き度が低く、蒸気中にドレン水滴を多く含む蒸気では食品の表面にドレン水滴が付着し、製品不良が発生する。

直接加熱の設備で蒸気を使用する時に重要なことは、(1)蒸気流量の変動によって常に乾き度が変化する蒸気中のドレン水滴を全て強制分離・排除して、常に一定の乾き度の蒸気を供給することと、(2)蒸気流量や一次側の圧力の変動に関わらず、常に一定の圧力(温度)の蒸気を供給することである。

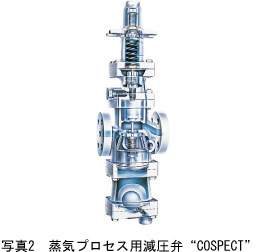

C工場は、これまで蒸し器の蒸気入口に通常の減圧弁を使用していたが、ドレン水滴による製品品質の不具合、ならびに減圧弁の二次側のバルブを閉じる都度、圧力が上昇して安全弁から蒸気が吹き出すという課題を抱えていた。そこで、減圧弁を写真2のような『蒸気プロセス用減圧弁(セパレーター・トラップ内蔵)』(当社の商品の場合、"COSPECT”)への改善を実施した。この商品は、高精度な圧力保持の機能と、蒸気の乾き度向上の機能を合わせ持ち、安定した圧力の蒸気を供給するとともに、通過する蒸気中から強制的にドレンを分離・排除して、乾き度の高い蒸気を供給することができる。

また、蒸気中のドレンを分離・排除することで、ドレン水滴による減圧弁弁部等のエロージョンの発生も軽減でき、従来の減圧弁では数年で取り替えが必要であったが、改善後は安全弁の吹き出しも同時に解決され、7年以上経過後の現在も問題なく使用されている。

6-4.二重釜の改善事例

二重釜やニーダー、レトルト釜は、食品業界の最も一般的な設備で、工場内の設置台数も多く、特に生産性が重視される設備でもある。これらの設備に共通した特徴は、蒸気スペースが大きく、運転始めにおいて排気すべき空気量が多いという点である。また、これらの設備の運転において重要なことは、蒸気の供給後、できるだけ短時間に昇温させ、かつ伝熱面の温度を均一にすることである。

しかし、二重釜等はバッチで操業されるため、釜が冷える都度、ジャケット内部に大量の空気が流入し、この空気の排除如何によって釜の昇温時間と伝熱面温度の均一性が大きく左右される。しかも二重釜・ニーダーの多くは回転式が多く、ジャケット内で発生するドレンはサイホン管を介してスチームトラップまで導かれるため、通常の設備に比べてドレン排除が非常に難しい構造となっている。また、ジャケット内の空気は高温になると蒸気よりも軽くなりジャケット内上部に滞留し、ジャケット下部からの排除は困難となる。

空気排除に時間が掛かると蒸気通気後の釜の立ち上がりが遅くなり、また蒸気中に空気が混入すると、蒸気の温度が降下し、かつ伝熱面での伝熱の阻害、温度バラツキの原因にもなる。

D工場は、二重釜の生産性を向上するために、図5の通り改善を実施した。二重釜の改善のポイントは、(1)運転始めにジャケット内の大量の空気を迅速に排気することと、(2)運転中、蒸気に混入した高温空気も排気すること、(3)また釜の構造上、ジャケット内の上部に滞留する空気も完全に排気することである。

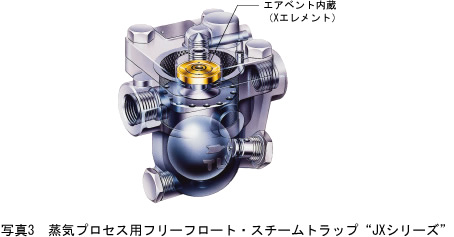

写真3は、改善後に使用した『蒸気プロセス用フリーフロート・スチームトラップ』(当社の商品の場合、"JXシリーズ”)で、内蔵されたXエレメントによって運転始めの低温の空気だけでなく、蒸気の飽和温度マイナス6℃までの高温空気も迅速に排出するとともに、フリーフロートトラップによってドレンの連続排出ができるので、改善目的であった釜の昇温時間は改善前の18分から6分まで1/3に短縮され、大幅な生産性向上を実現した。

また、ジャケット上部にも『蒸気用エアベント』を設置して、ジャケット内上部の空気も排除するとともに、釜の蒸気入口には、6-3で紹介した『蒸気プロセス用減圧弁(セパレーター・トラップ内蔵)』(当社の商品の場合、"COSPECT”)を設置して乾き蒸気を供給すれば万全と言える。

6-5.熱風ヒーターの改善事例

熱風ヒーターやプレートヒーター、加熱コイル付きタンク等は、被加熱物の空気や温水等の温度を一定に保つために、蒸気入口に自動温度制御弁を設置し、被加熱物の温度に応じて蒸気の供給量をコントロールされる。

しかし、この自動温度制御弁は、被加熱物の温度が設定以上になると、自動的に閉弁もしくは弁開度が絞られるので、その結果、ヒーター内の蒸気圧力が微圧、時には大気圧力以下まで下がり、スチームトラップがドレンを排出できなくなることがある。この現象を「ストール現象」と呼んでいるが、低温に温度コントロールされる設備によく見られ、ヒーターの能力が大きい場合や、負荷が減少した場合、スチームトラップの出口に背圧が掛かっている場合等には、避けることのできない現象である。

このようなストール現象の起こる設備の改善において重要なことは、(1)ストール現象が発生するメカニズムを理解し、また、(2)ストール現象が発生すると通常のスチームトラップでは一時的にドレンが排出されずドレン滞留が起こること、そして、(3)ストールによるドレン滞留を防止するには特殊な「パワートラップ」が必要であるという点である。

パワートラップとは、蒸気や圧縮空気などの気体の圧力を用いてドレンの排出と圧送を行うスチームトラップとポンプの両方の機能を有するトラップで、写真4に『パワートラップ』(当社の商品の場合、"GP/GTシリーズ”)を示す。

E工場では、熱交換器でストール現象によるウォーターハンマが発生する、また熱交換器のヒーターが数年間隔で腐食による穴開きが発生するという問題があった。

そこで、図6のように熱交換器のドレン排出はパワートラップを用いたシステムに改善した。パワートラップは、熱交換器の下部に設置してドレンを自然流下させ、パワートラップ内の水位が所定以上に達すると外部からの操作用気体の圧力を利用してドレンを押し出し、これを繰り返し作動する。

このようにパワートラップにより、熱交換器のドレン滞留を解消し、ヒーター内で発生していたウォーターハンマも解決された。また、パワートラップは排出したドレンを移送する機能もあるので、ドレンをボイラ給水等として再利用し、ドレン回収の効果も上げることもできた。

6-6.洗浄機・滅菌機・殺菌機の改善事例

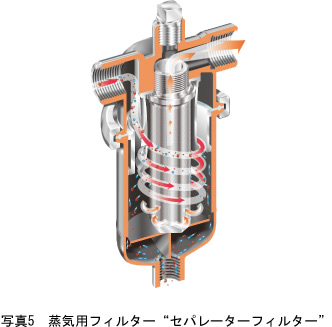

直接、蒸気を使用する洗浄機・滅菌機・殺菌機等は、蒸気によって洗い、すすぐ、また細菌を死滅させることが目的であるから、使われる蒸気の質には充分な注意が必要である。このような洗浄機・殺菌機には、一般に蒸気用フィルターを設置し、微細な不純物をろ過した蒸気を使用している。

しかし、従来の蒸気用フィルターは、主に「粉末焼結フィルター」が使われるので、比較的短期間で目詰まりが起こり、フィルターの洗浄や交換の頻繁なメンテナンスが必要という課題があった。

F工場は、洗浄機・殺菌機等の蒸気用フィルターに、写真5の『セパレーターフィルター』(当社の商品の場合は、"SF-1”)を採用した。この商品は、内蔵されたサイクロン・セパレーターによって、先に大きめのゴミ・サビならびにドレンを遠心分離し、次により細かい不純物を「5積層焼結フィルター」で精密ろ過するという2段方式のクリーニング機能で、実験上では従来の粉末焼結フィルターに比べて、フィルターの洗浄・交換までの期間が約3倍長くなることが確認されている。また、粉末焼結フィルターに比べて、圧力損失も小さいので、これまで圧力損失が障害となって使用できなかった、ろ過粒度の非常に細かいフィルター(最小ろ過粒度0.5µm)を使用する事も可能で、しかも洗浄がし易く、繰り返し使用も可能という特長を持っている。

6-7.ジャケット釜の改善事例

ジャケット釜等で100℃以下の加熱を行う場合、大気圧力以上の普通の蒸気を使って温度コントロールすると、ジャケット内の蒸気圧力が大気圧力以下となり、スチームトラップはドレンを排出できなくなる。その結果、ジャケット内にドレンが滞留し、ジャケット内の上部と下部の温度差が発生し、加熱ムラや焦げによる品質不良が発生する事がある。

そのため、ジャケット釜等で100℃以下の加熱を行う場合には、これまでは予め所定温度の温水を作り、この温水を熱媒体として使用するのが一般的である。しかし、温水による加熱は、蒸気に比べて伝熱効率(総括伝熱係数)が低下するので、被加熱物の昇温に長い時間を要する。また、温水は熱を与えると温度が降下するので、ジヤケット内の上下で温度差が残り、温度バラツキは解消されない。更に、温水の設定温度を変更する場合にも長い時間を要するといった課題もあった。

G工場では、食品添加物の濃縮工程にジャケット釜を使用しているが、蒸気加熱の釜は、昇温は早いが、高温のため釜上部付近で焦げが発生し、また一方、温水加熱の釜は、蒸気加熱の釜に比べて昇温が遅いというそれぞれに課題を持っていた(図7)。

そこで、新設する釜に図8のような『真空蒸気加熱システム』(当社の商品の場合は、"VM”)を導入した。真空蒸気加熱システムは、蒸気を温水と同じ温度の大気圧力以下の飽和圧力にまで減圧・減温して熱媒体として利用するシステムで、蒸気を任意に減圧コントロールすることで、100℃以下の安定温度の蒸気を供給し、発生するドレンを滞留させることなく排出する機能を有している。

真空蒸気加熱システムを採用した新しいジャケット釜は、同じ仕様の温水加熱の釜に比べて、濃縮時間が30~50%短縮された。また、一般蒸気加熱から真空蒸気加熱システムに改造を行ったH工場では、濃縮釜のジャケット内温度のバラツキが ±1℃以内になり、焦げ付きが解消され、品質の向上が図られた。

このように真空蒸気加熱システムは、伝熱効率が高く、均一加熱が可能で、かつ熱源の温度を素早く変更できる等の特長を持っている。また、真空技術を応用して冷却まで行うシステムも実用化されており、多方面に用途が拡大している。

6-8.廃蒸気の回収の改善事例

食品工場には蒸し器、スチームトンネル、温水槽、ドレンタンク等、湯気の発生を伴う機械・設備が多く使用されているが、湯気を回収・再利用している例は少ない。

これは湯気を回収すると湯気の発生源である設備に圧力が作用し、操業上・安全上の問題が発生する、またこれまでは効果的な回収手段が無かったためである。

このような設備で発生する湯気を回収・再利用する場合に重要なことは、(1)湯気の発生源に圧力が掛からないシステムであること、(2)湯気の持っている熱エネルギーを効率よく回収でき、(3)かつ再利用できる用途が近くにあることである。

I工場では、各種の機械・設備で発生するドレンを屋外のドレンタンクに一旦回収した後、ドレンをボイラの給水に利用していた。しかし、ドレンタンクからドレンの再蒸発による湯気が常時立ち込めており、近隣の住宅からの苦情が寄せられていた。そこで、図9のようにドレンタンクからの湯気を廃蒸気熱交換器により回収し、工場内で使用する温水として再利用するようにした。図10は、『廃蒸気熱交換器』(当社の商品の場合は、"SR”)で、湯気の発生源に背圧の掛からない大気開放型で、熱回収率が高いという特長を持つ。

I工場では、湯気の回収によって湯気の立ち込めが解消されると共に、年間約7,000千円の熱回収メリットを上げ、しかもこの改善のための投資は僅か1年強で回収することができた。

7.おわりに

蒸気は、食品の品質、設備の生産性や省力化、コスト等と大きく関わっているにも関わらず、これまで改善のテーマとしては後回しにされている例が多い。食の安全への関心の高まり、原油価格の異常な高騰等、食品業界を取り巻く経営環境には益々厳しいものがあるが、蒸気使用の改善が市場競争力の強化に必ず繋がるものと確信している。

紙面の制約上、蒸気使用上の改善事例に限定して紹介したが、最も重要なことは蒸気を単なる熱源と捉えるのではなく、蒸気の発生・輸送・使用・排熱回収までのシステム全体としての効率化を図ること、そして実際に蒸気を使用する個々の食品機械・設備において蒸気使用の目的と課題を明確にし、本稿で紹介した蒸気有効利用技術を活用して改善を実現することである。

今後も食品業界で蒸気使用に関する課題を抱えておられる読者の皆様のニーズに広く応えていく所存であり、お問い合わせやご意見は、下記までご連絡頂ければ幸いである。

- URL http://www.tlv.comの『お問い合わせ』コーナーから。

- または、TLV技術110番:TEL 079-422-8833(直通電話)まで。

■参考文献

1) 藤井照重 監修、「トラッピング・エンジニアリング」、(財)省エネルギーセンター(2005)