トラップ

石油精製のトラッピング・エンジニアリング

配管技術 2007年2月増刊号掲載

石油精製のトラッピング・エンジニアリング

<利益を生むスチームトラップの選定と配管取り付け>

(株)テイエルブイ 高田 敏則

1.はじめに

規制緩和、原油価格の高騰、地球温暖化問題等への取り組みの重要性が高まる中にあって、石油精製・石油化学業界ではプラントの安定操業・コスト削減・環境対策は特に重要な経営課題である。

また、我が国の製油所ならびに石油化学業界のエネルギー原単位は、1990年度に比べて、13~14%の低減(2004年度実績)が図られたが、エネルギー使用量は、近年の生産活動量の増加によって1990年度比で、石油精製業界は約1.3倍に、石油化学業界は約1.1倍に増加しており、今後も更なる省エネ対策が必要とされている。

石油精製・石油化学プラントでは、「蒸気」が大量に使われ、その使われ方によってプラントの安全性や生産物の品質、設備の生産性、エネルギーコストが大きく左右される。また、蒸気を使用するためにプラント内には膨大な数のスチームトラップが設置されており、このスチームトラップの選定・取り付けの良否によって、プラントの突発停止リスクや蒸気消費量に大きな影響を与える。

「トラッピング・エンジニアリング」とは、蒸気システム系内から適切にドレンを排除するためのスチームトラップの選定と取り付けの手法で、蒸気によるパフォーマンスを最大化するため、また、蒸気を有効利用するために非常に重要な技術である。

本稿では、石油精製・石油化学業界において大量に消費される「蒸気」に注目し、特に蒸気システム系内からのドレン排除のためのスチームトラップの選定と取り付け上の注意点について紹介する。

2.石油精製におけるトラッピング・エンジニアリングの重要性

石油精製は、原油を物理的・化学的に処理して、市場の要求に応じた燃料油など、各種石油製品を生産し、沸点の差を利用して目的の製品を分離する蒸留操作が基本となっている。主な蒸気設備としては、

- 1) ボイラー・タービン

- 2) 蒸気輸送配管

- 3) 蒸留装置・熱交換器類

- 4) 原料・製品タンク

- 5) 原料・製品輸送配管

等がある。

一般に、石油精製プラントで使用される蒸気は、発電用の高圧蒸気を除けば、1.0~2.0MPaGの中圧蒸気と、0.3MPaG以下の低圧蒸気に大別され、いずれもタービンや廃熱ボイラーから過熱蒸気の状態で供給される。

原油はオンサイトにおいて脱塩処理後、加熱炉で加熱され、主蒸留塔、いわゆるトッパーへ供給される。その後、蒸気は蒸留操作のためトッパーに直接吹き込むストリッピング用や、スタビライザー/スプリッターのリボイラー加熱等に利用される。

このように蒸気は、原油予熱のための熱交換器やストリッピングスチーム、リボイラー加熱、そして減圧蒸留プロセスの場合にはスチームエゼクターなどで多量に使用されており、これらのプロセス内温度の安定性が、製品品質や生産性を大きく左右することはよく知られている。

一方、オフサイトでの蒸気使用は、原料・製品輸送配管のスチームトレーシングと計器類やポンプなどの計装用スチームトレーシング、原料・製品タンクの加温用などがある。

これら石油精製プラントの蒸気輸送配管・各種蒸気使用装置での「トラッピング・エンジニアリング」の目的は、

- 1) 良質な蒸気を安定・安全に供給する。

- 2) 熱交換器類のパフォーマンスを最大に発揮させる。

- 3) スチームトレースの被加熱物の温度を安定して保持する。

- 4) 原料・製品タンクの温度を安定して保持する。

ことであり、プラント全体の安定操業、品質・生産性の向上、コスト低減、メンテナンス合理化の実現のために非常に重要な技術である。

3.なぜ、スチームトラップを正しく選定する必要があるのか

スチームトラップの機能は、

- 1) 蒸気輸送配管や蒸気使用装置系内で発生するドレンの確実、速やかな排出

- 2) 系内の空気や炭酸ガス等の不凝縮ガスの確実、速やかな排出。

- 3) ドレン・不凝縮ガス排出時の蒸気漏洩の最小化。

の3つである。

スチームトラップを選定する際に最も重視すべき機能は、1)の迅速・確実なドレン排除であるが、近年の省エネ・環境保全への取り組みの高まりから昨今では、3)の蒸気漏洩の最小化の機能もクローズアップされるようになり、スチームトラップ選定の改善によって、大きな省エネ効果を上げている例も多い。

スチームトラップの選定において、なぜ「迅速・確実なドレン排出」が最重要かと言うと、蒸気によって加熱・保温する配管・装置等の蒸気システムは、その蒸気システム系内が全て飽和蒸気で満たされている時に、最も大きなパフォーマンスを発揮し、かつ蒸気を有効利用できるからである。しかし、実際のプラントでは蒸気システム系内で発生したドレンの一部が適切に排出されずに蒸気輸送配管や装置内に残存し、多くの問題を引き起こしている。例えば、ウォーターハンマーの発生や、リボイラー等の熱交換器の温度不良、スチームトレーシング不良による内部流体の凝固等々、プラントで日常的に発生している事象である。しかも、これらによってプラントの突発停止リスクが増大するとともに、品質・生産性・メンテナンス等の多くの生産機会損失も発生している。

すなわち、「迅速・確実なドレン排出」こそが、蒸気配管・装置内を飽和蒸気で満たすための手段であり、これによってはじめて蒸気加熱によるパフォーマンスの最大化と蒸気の有効利用が実現できるのである。この迅速・確実なドレン排出は、適正なスチームトラップの選定と、そのスチームトラップを正しく取り付けることによって可能となる。

4.スチームトラップの種類と選定のポイント

4-1.スチームトラップの種類

スチームトラップは用途ならびに開発の歴史により、多くの製品が商品化されているが、それらを作動原理によって分類すると第1表の通りとなる。

第1表 スチームトラップの分類

| 大分類 | 作動原理 | 中分類 |

|---|---|---|

| メカニカル・トラップ | 蒸気・ドレンの密度差 |

|

| サーモスタティック・トラップ | 蒸気・ドレンの温度差 |

|

| サーモダイナミック・トラップ | 蒸気・ドレンの熱力学的特性差 |

|

(1) メカニカル・トラップ

蒸気とドレンとの密度差を利用し、バケットまたはフロートの浮力で弁を開閉作動するスチームトラップである。

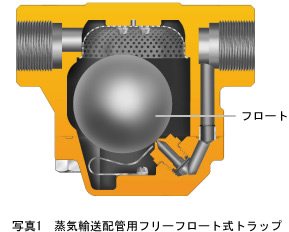

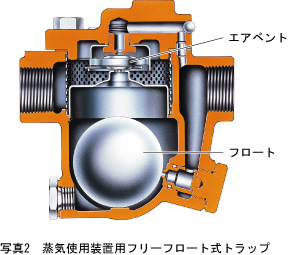

円筒状のバケット上部を開放した上向きバケット式、下部を開放した下向きバケット式、球形フロートを直接弁にしたフリーフロート式、フロートにレバー・ヒンジを取り付けたレバーフロート式がある。

中でも最も代表的なものがフリーフロート式で、このトラップはドレンを連続して排出するので、蒸気配管や装置内にドレンを滞留させず、迅速・確実なドレン排出を可能にする。また、構造がシンプルで信頼性が高く、耐久性にも優れるという特長を有する。

写真1は、蒸気輸送配管用のフリーフロート式トラップで、上記の特長以外にも特にシール性に優れ、過熱蒸気配管のようなドレンが殆ど発生しない用途にも使用でき、大きな省エネ効果を発揮する。

写真2は、蒸気使用装置用のフリーフロート式トラップで、フリーフロートとダイヤフラム式エアベントから構成される。ダイヤフラム式エアベントは、蒸気使用装置内の運転初期の空気ならびに蒸気中に含まれる高温空気も自動的に排出する機能を有し、ドレンの連続排出の機能との相乗効果によって蒸気使用装置のパフォーマンスを最大に発揮させることができる。

(2) サーモスタティック・トラップ

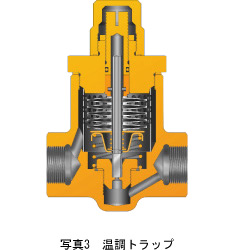

蒸気とドレンとの温度差を利用し、バイメタルやベローズ等の感温体の変位で弁を開閉作動するスチームトラップである。

蒸気中で発生したドレンは発生直後には蒸気と温度差はないが、ドレンは顕熱しか持たないので、時間経過とともに温度が降下する。サーモスタティック・トラップがドレンを排出するためにはこの温度降下のための時間が必要なためドレンが滞留し、迅速・確実なドレン排出はできない。従って、排出ドレンの温度を任意に設定できる温調トラップ(写真3)として主に使用されている。

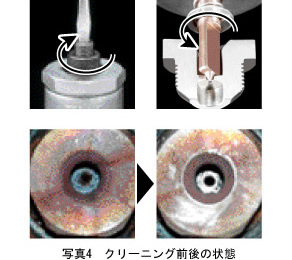

温調トラップは、原料・製品配管のスチームトレーシングの用途において、被加熱物の保持温度が80℃以下の場合に使用される。また、トレース管には銅管が使用されることが多く、そのためスチームトラップは銅酸化物やゴミ・スケールによる弁部の詰まりが発生しやすい。従って、温調トラップは分解開放せずに弁部のクリーニングができるものが望ましい。写真4は、クリーニング機構を備えた温調トラップ弁部のクリーニング前後の状態である。

(3) サーモダイナミック・トラップ

蒸気とドレンの比体積や比エンタルピー、粘性係数などの物性差を利用して弁を開閉作動するスチームトラップである。

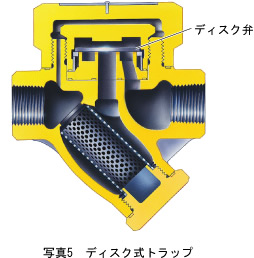

最も代表的なものとして、写真5に示すディスク式があり、基本作動のために動くのが1枚のディスク弁だけというシンプルな構造で、広い圧力・温度範囲に対して無調整で使用できるという大きな長所を有する。しかし、空気排除のためにエアベントが必要で、またディスク弁の間欠作動の際に蒸気の巻き込みがあるという欠点がある。

(4) パワートラップ

作動原理的にはメカニカル式トラップに属するトラップであるが、自力だけでなく外部からの流体の圧力によっても作動する特殊なトラップを紹介する。

蒸気使用装置の中には被加熱物を自動温度制御する場合に、一時的に装置内の蒸気圧力、すなわちトラップの入口圧力が降下して出口圧力よりも低下するような運転特性を持ったものがある。トラップの入出口の圧力差が、トラップがドレンを排出するために必要な圧力差以下になると通常のスチームトラップではドレンを排出することができず、装置内にはドレンが滞留(ストール現象)する。そこで、このような蒸気使用装置のために開発されたのがパワートラップである。

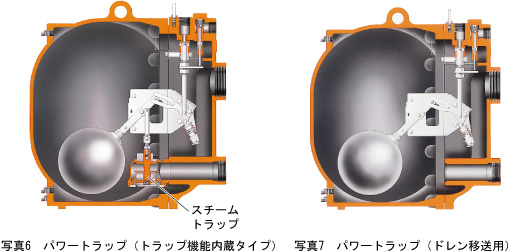

パワートラップは、外部からの蒸気や圧縮空気などの気体の圧力を用いてドレンを強制的に排出するスチームトラップとポンプの両方の機能を有する特殊なトラップで、写真6にその構造を示す。また、ドレン移送のためのポンプ機能だけを持ったものを写真7に示す。

4-2.各種スチームトラップの蒸気損失

スチームトラップからの蒸気損失についてはこれまで長年に渡って、さまざま論じられてきた。実際、スチームトラップからの蒸気損失には、

- 1) 新品正常なスチームトラップが作動するのに必要な蒸気損失(自己蒸気消費量)

- 2) 経年劣化または故障によるスチームトラップからの蒸気損失(蒸気漏洩量)

- 3) スチームトラップ自体からの放熱損失

がある。

スチームトラップからの放熱損失は、配管やバルブと同様に保温によって低減できるので、スチームトラップも省エネの観点からは保温すべきである。しかし、メカニカル式トラップ以外のトラップは、保温することによってドレン滞留が増加するため保温できないという問題がある。また、保温施工後の放熱量は、「自己蒸気消費量」や「蒸気漏洩量」に比べるとはるかに小さいため、スチームトラップの蒸気損失は、自己蒸気消費量や蒸気漏洩量が主なものとなる。

さらに、スチームトラップの蒸気損失量の測定方法については、国際標準のISO 7841に規定されている。また、この規定に準拠し、かつ公的機関から認定を受けた試験装置で計測された各種スチームトラップの自己蒸気消費量は以下の通りである(試供トラップサイズ15A、圧力1.0MPaG、ドレン量5kg/h)。

- フリーフロート式トラップ: 0.1 kg/h以下(蒸気輸送配管用)

- 下向きバケット式トラップ:0.5~0.8 kg/h

- ディスク式トラップ:0.5~1.5 kg/h

- ダイヤフラム式トラップ:0.3~0.5 kg/h

- バイメタル式トラップ:0.1~0.4 kg/h

正常なスチームトラップの自己蒸気消費量は、スチームトラップを選定する際の重要な選定基準の一つである。例えば、自己蒸気消費量が1.0kg/hのディスク式トラップを毎日24時間、5年間、正常な状態で使用した場合、このトラップからの蒸気損失は、約44トンにも達する。実際には経年劣化によって自己蒸気消費量は数倍に増加するので、これよりもはるかに大きな値となる。しかも、プラント内にはこのようなスチームトラッが数千台も使用されており、またトラップが故障するとトラップの種類にもよるが蒸気漏洩量は、自己蒸気消費量の5~20倍にもなり、これら全てのスチームトラップからの蒸気損失は莫大なものとなる。

従って、スチームトラップの選定時には、イニシャルの購入費が安いということだけではなく、使用期間中の蒸気損失やメンテナンスコストも含めたライフサイクルコストの観点から最適なスチームトラップを選定しなければならない。

4-3.石油精製・石油化学プラントにおけるスチームトラップの選定

一般に、石油精製・石油化学プラントにおけるスチームトラップの用途は、以下の4つに分類される。

- (1) 蒸気輸送配管

- (2) 蒸気使用装置(熱交換器・リボイラーなど)

- (3) スチームトレーシング

- (4) 原料・製品タンク

以下に、それぞれの用途におけるスチームトラップ選定のポイントを述べる。

(1) 蒸気輸送配管

蒸気輸送配管へのスチームトラップ設置の目的は、蒸気使用装置に良質な蒸気を安定して供給することにある。従って、蒸気輸送配管に使用されるスチームトラップの選定に際しては、下記の点を注意しなければならない。

- 1) 最も危険なウォーターハンマーを防止するために、ドレンを決して滞留させないこと。

- 2) 蒸気の過熱度・乾き度を高く維持するために、ドレンを時間遅れなく排出できること。

- 3) 運転初期の立上げ時間を短くするために、初期の大量の空気とドレンを迅速に排出できること。

- 4) 定常運転時には放熱による僅かな量のドレン発生となるので、極少量のドレンでも高いシール性を保てること

以上の要求機能に対して、スチームトラップの選定は、蒸気輸送配管用フリーフロート式トラップが最も適している。

(2) 蒸気使用装置

(熱交換器・リボイラーなど)

次に、リボイラーなどの蒸気使用装置は、その本来の目的であるパフォーマンスを最大に発揮させることが最重要である。従って、蒸気使用装置に使用されるスチームトラップの選定に際しては、以下の点を注意しなければならない。

- 1) 蒸気使用装置のパフォーマンスを最大限に発揮させるために、ドレンは遅滞なく迅速に排出できること。

- 2) 蒸気使用装置の伝熱面の温度を均一にして加熱ムラを防止するために、ドレンを滞留させず確実に排出できること。

- 3) 蒸気使用装置の運転初期の立上げ時間、バッチ時間を短くするために、初期の大量の空気を迅速に排出できること。

- 4) 蒸気中の残存空気による伝熱障害、蒸気の温度降下を防ぐために、高温の空気もトラップに流入するものについては確実に排出できること。

- 5) 一般的にドレンを回収するので、背圧の影響により作動不良を起さないこと。

- 6) トラブル時の機会損失を最少にするため、信頼性が高く、長寿命、故障時のメンテナンスも容易なこと。

以上の要求機能に対して、スチームトラップの選定は、蒸気使用装置用フリーフロート式トラップが最も適している。

(3) スチームトレーシング

次に、スチームトレーシングは母管内の流体の温度維持や計装機器類の保温が目的であるが、一般的に保持温度も低温で、またトレース管に銅管が使用されることが多く、ドレン中には銅酸化物やスケールも多く含まれる。従って、スチームトレーシングに使用されるスチームトラップの選定に際しては、以下の点を注意しなければならない。

- 1) トレース母管内の流体の保持温度が80℃以下の低温の場合は、ドレン顕熱による加熱のできる温調タイプのスチームトラップを選定する。80℃以上の場合には、ドレンを滞留させない一般のスチームトラップを選定する。

- 2) スチームトラップの弁口が銅酸化物やスケールで詰まった場合も容易にメンテナンスができること。

- 3) 銅管トレースにも使用するため、小型・軽量で、取り付け方向に制約を受けないこと。

以上の要求機能に対して、スチームトラップの選定は、保持温度が80℃以下の場合は、サーモスタティック・トラップの温調トラップが適しており、80℃以上の場合は、1)フリーフロート式トラップ 2)サーモスタティック・トラップが適している。

(4) 原料・製品タンク

最後に、原料・製品タンクはタンク内の流体の温度保持が目的であるが、スチームトレーシングと同様に比較的低温で保持される。そのために、一般に蒸気入口に自動制御弁を設置し、タンク内の被加熱物の温度に応じて制御弁の開度が自動調整される温度制御システムが取られる。このシステムで注意すべきことは、被加熱物の温度が設定温度以上になると制御弁の弁開度が絞られ、その結果、加熱コイル内の蒸気圧力が低下し、時にはコイル内の圧力は大気圧力以下まで下がり、スチームトラップがドレンを排出できなくなる(ストール現象)ことである。

従って、このようなストール現象が発生する用途には、予めストール対策としてのスチームトラップの選定が必要であり、以下の点を注意しなければならない。

- 1) タンク加熱のように低温に温度制御される用途では、ドレン滞留が予測されるので、極力ドレン滞留の起こらない連続排出型のスチームトラップを選定する。

- 2) 設定温度が100℃以下の低温の場合には、ストール現象が起こる可能性が高いので、通常のスチームトラップの代わりにスチームトラップの機能を内蔵したパワートラップを設置する。

- 3) パワートラップを設置した場合は、ドレン圧送用の気体の圧力によってドレンを離れた場所に移送出来るので、ドレンの回収・再利用も併せて行なう。

以上のような要求機能に対して、スチームトラップの選定は、1)パワートラップ 2)フリーフロート式トラップが適している。

4-4.スチームトラップの付属機器

正しく選定されたスチームトラップの機能を最大限に発揮させるため、また必要に応じてトラップの作動確認、メンテナンスを容易にするために、スチームトラップには各種の付属機器がある。

(1) スチームトラップの入口・出口・バイパス弁

スチームトラップ設置工事後の配管ブローのため、また運転中のメンテナンスのために、トラップの入口、出口、バイパスにはそれぞれバルブが必要となる。入口弁は構造上ドレンを滞留させないフルポートのボールバルブもしくは仕切り弁を使用すべきで、玉形弁は使用すべきではない。

トラップの出口が直後で大気開放の場合には出口弁は不要であるが、ドレン回収等のためにトラップ出口が配管接続されている場合には、出口弁も必要である。また、トラップ出口は通常、差圧があるので出口弁には玉形弁を使っても支障はない。また、バイパス弁を設置する場合も、開度調整が可能な玉形弁が適している。

プラント内では、トラップ周辺のバルブのグランド部からの蒸気漏れをよく見かけるが、最近では写真8に示すベローズシール弁を使用するケースが多くなりつつある。

ベローズシール弁は一般の仕切り弁や玉形弁と違ってバルブのグランド部からの漏れが起こらないので、省エネ・環境対策、メンテナンス合理化策として有効である。

(2) サイトグラス

スチームトラップの出口が配管接続されている場合には、トラップの作動を目視で確認することができないので、写真9に示すようなサイトグラスをトラップの出口に設置するのが有効である。

サイトグラスのガラス窓を通して、目視でトラップの作動や蒸気漏洩の有無を確認でき、日常点検が容易になる。

(3) マニフォールド

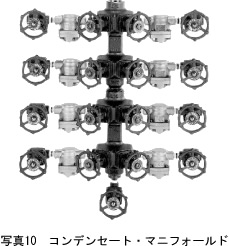

スチームトレーシングのように銅管を使用する場合は、スチームトラップが軽量なものであっても配管自体を固定しておかなければ、銅管の折れやドレン滞留を起す危険性がある。また、多くのトラップが集中するような現場では、トラップの設置を整理し、点検やメンテナンスをしやすくしておく必要がある。

このような場合に、複数のトラップの取り付けを1ヶ所にまとめられるようにしたのが、写真10に示すマニフォールド(コンデンセート用)で、メンテナンスがしやすくなるだけでなく、新設時の配管工数の低減や設置スペースを小さくできるメリットもある。

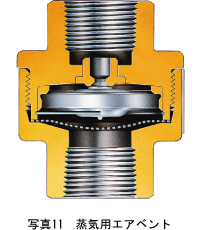

(4) 蒸気用エアベント

蒸気中に空気が残存すると伝熱を阻害するだけでなく、蒸気の温度も下げ、生産性低下、加熱ムラを引き起こす。

スチームトラップはこの空気を自動的に排出するためのエアベントが内装されたものがベターであるが、これはあくまでもトラップまで流入した空気を排除するだけであり、蒸気輸送配管内や蒸気使用装置内の上部に滞留する空気を確実に排出するためには、配管・装置の上部に蒸気用のエアベント(写真11)も併せて別途設置することが有効である。

5.スチームトラップの正しい取り付け

用途、使用目的に適合するスチームトラップが適正に選定されても、そのトラップが正しく配管されなければ、目的は達せられない。スチームトラップの取り付けにはいくつかの重要な原則があり、以下に説明する。

5-1.スチームトラップの入口配管

どのようなスチームトラップでも自力でドレンを引き込む機能は持っていないので、スチームトラップはドレンが自然流下して集まる最も低い位置に取り付けなければならない。スチームトラップの入口配管に関する主な原則は以下の通りである。

- 1) スチームトラップは最低部に取り付ける。

蒸気使用装置のドレン取り出し口は装置の最底部に設け、装置内にドレンが滞留しないようにする。 - 2) 入口配管は傾斜を付け短くする。

蒸気使用装置のドレン取り出し口からスチームトラップ入口までの配管は、できる限り短くし、ドレンが自然流下によってスチームトラップに流入するように勾配を付ける。

ただし、サーモスタティック・トラップは、トラップの入口配管が短いと作動に必要なドレンの温度降下が得られないため作動不能となることがある。従って、この温度差を確保するために1m以上の冷却管部をトラップの入口側に設ける必要がある。 -

3) 入口配管の立ち上げは避ける。

トラップの入口配管の立ち上げは避けなければならないが、やむを得ず立ち上げる場合には、第1図のように立ち上げ直前にU字管を使ったリフトフィッティングを用い、リフトフィッティングによって得られるドレンの吸い上げ効果によって、立ち上げ前の配管内のドレン滞留を極力少なくする。この方法でドレンを排出する場合には、スチームトラップは間欠排出タイプではなく、フリーフロート式のような連続排出タイプのものを選定しなければならない。

- 4) 入口配管はできるだけ大口径で曲がりを少なくする。

スチームトラップの入口配管が細くて長い場合には、ドレンが流れ難く、配管内でのドレンと蒸気との置換もし難いため、スチームロッキングを起しやすい。従って、トラップ入口配管の口径は、配管内でドレンと蒸気とが置換できるだけの充分な大きさにし、曲がりも少なくする。

5-2.グループ・トラッピング

複数の蒸気使用装置に対して1台のスチームトラップを共用する第2図のような配管をグループ・トラッピングと呼ぶが、この配管は避けなければならない。第3図のように装置個々にスチームトラップを設置する個別トラッピングにすることによってはじめて全ての装置内のドレンが完全に排出される。

つまり、グループ・トラッピングの場合、当然のことであるが個々の装置で発生するドレン量の合計よりも大きな排出能力のスチームトラップを設置するので、トラップの入口部には蒸気が到達することもあり、このトラップ直前の蒸気がトラップへのドレンの流入を阻害しスチームロッキングを起し、その結果、装置内にドレンが滞留する。

5-3.スチームトラップの出口配管

スチームトラップの出口配管は、スチームトラップからドレン回収管に接続されるまでの配管をいい、出口配管に関する主な原則は以下の通りである。

-

1) 出口配管は大口径で曲がりを少なくする。

出口配管は、スチームトラップに掛かる背圧をできるだけ少なくするために、できるだけ曲がりを少なくし、かつ立ち上がりを低くする。また出口配管が長い場合には、スチームトラップの口径よりも大きな配管を用いる。また、ドレンを回収・再利用するドレン回収配管については回収先まで距離があり、かつ差圧によって配管内でドレンの一部が再蒸発蒸気に変化するので、内部流速、圧力損失を計算し、充分な大きさの配管口径を設計しなければならない(第図4)。

- 2) 出口配管が立ち上がる場合にはチャッキバルブを設置する。

スチームトラップの出口配管が立ち上がり管となる場合には、トラップの出口側にチャッキバルブを設け、装置が停止した時にトラップ出口からのドレンの逆流と、ドレンとともに流入する錆・スケールなどの流入を防ぐことが必要である。 - 3) 出口配管の末端は水面下に入れない。

スチームトラップの出口配管を近くのピットで開放する場合やドレンタンクまでドレンを回収する場合には、ドレン出口配管の末端は水面下に入れてはならない。トラップ出口配管内の再蒸発蒸気の凝縮によって出口配管内が負圧になり、末端からピット内の汚水や異物を吸い上げ、スチームトラップ内に逆流してトラップの故障原因となる。トラップ出口配管を水面下まで水没させる場合には、スチームトラップの出口にチャッキバルブと真空破壊弁を設置するか、第図5のように出口配管に小孔をあけて管内の真空発生を防止する。

6.おわりに

スチームトラップの適正選定や正しい取り付けは、石油精製・石油化学プラントの安定操業・品質・生産性等と大きく関わっているにも関わらず、対象が膨大な設置箇所、台数となることからこれまで改善のテーマとしては後回しにされている例が多い。

本稿では紙面の関係上、スチームトラップの用途別選定と取り付けのポイントを中心に紹介し、実際の改善事例や管理は別の機会としたが、蒸気プラントで重要なことは蒸気システムのパフォーマンスを最大にし、かつ蒸気の有効利用を図り、プラントを安定して操業することである。そして、その手段がスチームトラップの適正選定と取り付けであることを再確認し、本稿で紹介した「トラッピング・エンジニアリング」の技術を蒸気システムの課題解決のために少しでも活用して頂ければと考える。

また、今後も石油精製・石油化学業界で蒸気使用に関する課題を抱えておられる読者の皆様のニーズに広く応えていく所存であり、お問い合わせやご意見は、下記までご連絡頂ければ幸いである。

- URL:http://www.tlv.comの「お問い合わせ」コーナーから、または、TLV技術110番(TEL:079-422-8833)まで。

■参考文献

1)藤井照重 監修、「トラッピング・エンジニアリング」、(財)省エネルギーセンター(2005)