トラップ

最新のスチームトラップと管理のベストプラクティス

配管技術 2008年1月号掲載

最新のスチームトラップと管理のベストプラクティス

<利益を生むスチームトラップの選定と管理>

(株)テイエルブイ 高田 敏則

1.はじめに

スチームトラップは、蒸気中からドレンを排除する自動弁で、蒸気を使用する上で欠かすことのできないものである。

従って、蒸気プラントでは数多くのスチームトラップが使われ、その性能や保守管理の状態によって、蒸気プラントの安定操業、生産性や品質、蒸気使用量、メンテナンスコスト等が左右される。

本稿では、蒸気プラントで重要なスチームトラップについて、用途別の最新製品と、トラップ使用上で特に重要なマネジメントの手法、その有効事例について紹介する。

2.最新のスチームトラップ

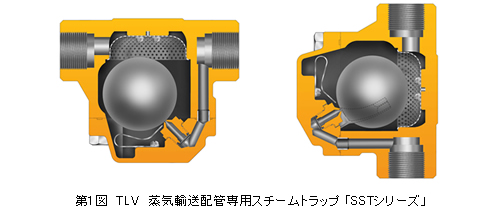

(1)蒸気輸送配管専用スチームトラップ SSTシリーズ

蒸気輸送配管へのトラップ設置の目的は、蒸気プロセスに対し安定して良質な蒸気を供給することにある。従って、蒸気輸送配管に使用されるトラップは、ウォーターハンマーを防止し、また蒸気の乾き度を維持するために、ドレンを滞留させず直ちに排出しなければならない。さらに、蒸気輸送配管は通気が終わり、一旦温度が上昇すると僅かなドレン発生量となるため、極少量のドレンでも高いシール性を長期間に渡って得られるものが必要とされる。

そこで、この蒸気輸送配管専用として開発されたのが、第1図のフリーフロート式トラップ SSTシリーズである。

従来のフリーフロート式は、ドレンを連続して排出するのでドレンが滞留しないという利点があるが、極少ドレン時のシール性が課題であった。この課題を達成し、ドレン発生量が少ない用途に最適なのがSSTシリーズである。この製品は独自の3ポイントシール構造を採用し、世界最高レベルの省エネ性を実現した。さらにオールステンレス製で同時に耐久性も向上している。

また、『エネルギーの使用の合理化に関する法律』の中では、中長期的な計画の作成のための指針として、このような『高性能スチームトラップ』の採用を検討することと定められている。

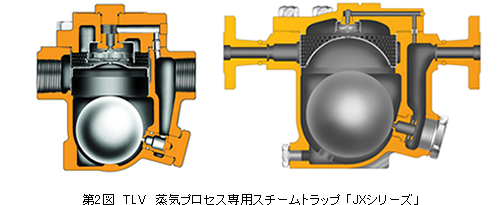

(2)蒸気プロセス専用スチームトラップ JXシリーズ・GP/GTシリーズ

蒸気プロセスは、プラントにおいて最重要な生産プロセスで、この用途へのトラップ設置の目的は、生産プロセスの熱効率を最大限に発揮し、高い効率で安定して操業することである。従って、蒸気プロセスに使用されるトラップは、ドレンを滞留させず、かつ常に変動するドレン量に対して時間遅れなく、確実に排出するとともに蒸気プロセス中の空気を直ちに排出する機能が求められる。

そこで、蒸気プロセス専用として開発されたのが、第2図のフリーフロート式トラップ JXシリーズである。

フリーフロート式の最大の特長であるドレンの連続排出が可能で、蒸気プロセスにドレンを滞留させない。さらに、蒸気中の空気がトラップに流入した場合でも内装されたエアベントによって直ちに排出される。

また、蒸気プロセスの中には蒸気入口に温度制御弁を設置し被加熱物の温度制御を行うものがあるが、この場合、被加熱物の温度上昇や負荷の減少によって制御弁の弁開度が絞られた時に一時的にドレンが排出されなくなることがある。ドレン滞留が発生すると、ウォーターハンマーや、加熱コイル等の腐食や穴開きが起きることがある。

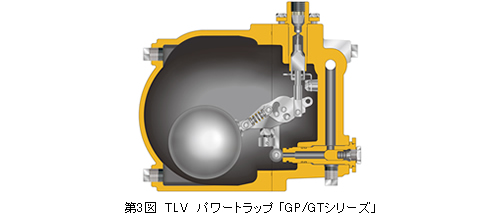

このような問題解決のために開発されたのが、パワートラップGP/GTシリーズで、外部からの蒸気などの気体の圧力を利用してドレンを排除するポンプ機能を有したスチームトラップで、ドレン滞留の解消ならびにドレン移送の手段として注目されている。

また、第3図の最新のパワートラップGT5Cは、排気管が不要で、逆止弁も内蔵しているため通常のスチームトラップの配管設置と殆ど変わらず、簡単に配管できる。

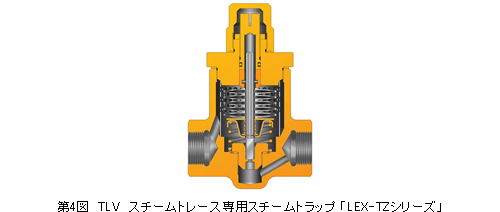

(3)スチームトレース専用スチームトラップ LEX-TZシリーズ

スチームトレースは、あまりシビアな温度管理が求められないことから、これまでスチームトラップの選定や管理はあまり重視されないきらいがあった。

また、他の用途とは異なり、被加熱物は100℃以下の比較的低温に保持されることが多い用途でもある。

そこで、このスチームトレース専用として、ドレン顕熱も利用するという発想で開発されたのが温調トラップで、トラップから排出されるドレンの温度を飽和温度よりも低く設定できる。

この用途は、銅配管からの銅イオンの溶出やサビの発生により、短い使用期間でのトラップ故障が多く、それによる被加熱物の温度低下、プラントの突発停止リスクが大きいという課題があった。

この課題解決のために開発された最新のスチームトレース専用トラップが、第4図の新温調トラップLEX-TZシリーズで、分解せずに弁部の詰まりを解消できるスケール除去機能を有し、かつオールステンレス製で耐久性を大幅に改善している。

3.スチームトラップ管理のベストプラクティス

最も省エネタイプで長寿命のスチームトラップを選定・設置し、不良発生の都度、遅延なく正常品に交換していく―言うは易し、行うは難しとは正にこのことである。

1970年代のオイルショック当時はプラントにまだ多くいたスタッフの懸命な努力もあり、スチームトラップの全国平均不良率は低く維持されていた。

しかし昨今のダウンサイジング化により、トラップの管理までなかなか手が廻らなくなり、その不良率は年々増加傾向にある。つまり過去と同様の手法は現状のマンパワーでは継続不可を意味しているのである。

これからのトラップ管理には、「理想論」だけではなく、「如何に実践的か、継続性があるか」という観点を織り込むことが極めて重要である。本章では、最適かつ実践的なトラップ管理手法を「スチームトラップ管理のベストプラクティス」と定義付けし、どのような観点に着目しながらトラップ管理体制を構築すればよいかを説明する。

(1)トラップ管理のインフラ整備

「管理対象の明確化」が管理体制の構築の第一ステップであり、トラップ管理においてもそれは同様であり、まず「何が(どのような型式のトラップが)、どれだけ(何台)、どこに(どのような用途に)」という情報を整備することが、その後のアクションをより精緻に具体化・計画することに繋がる。

また、本来管理するべきはトラップ自体ではなく、トラップの設置箇所(ロケーション)であり、「ドレンが着実に排出され、蒸気漏洩がないか」の確認である。そのためには単にトラップに関する情報だけではなく、その設置箇所の周辺に関わる付帯情報(例:ドレン回収、過去の不良発生頻度等)も併せてデータベースに取り込んでおくことが肝要である。

(2)トラップの継続的状態監視

データベース構築が完了した後は、回転機など動機器における管理方法である「Condition Monitoring(継続的状態監視)」をトラップ管理にも適用することを推奨する。とは言っても殆どの場合「年1回の全数点検」が行われれば十分である。しかし残念なことに年1回の全数点検を着実に実施しているユーザーは少なく、どのようにして継続していくかの仕組みづくりが鍵である。

また点検方法・機器についても現状では様々な方式が市場導入されているが、例えば、スチームトラップの統計的管理に基づく経済的寿命を算出するには、スチームトラップの作動が正常か故障しているかの正確な判定以外に、蒸気を漏洩しているスチームトラップにおいてはその蒸気漏洩量の正確な測定が不可欠であるが、古くから行われている人間の五感に頼る診断や、目視による仮想オリフィス径から蒸気漏洩量を推定するような診断では正確な蒸気漏洩量は算出できない。

そのためには、写真1に示すような特別なスチームトラップ精密診断器が有効で、このような診断器を効果的に活用するためには、診断器の操作以外にもトラップの配置図の準備や管理台帳の整備といった診断のためのデータ・コレクションならびに実際の診断時にもトラップの用途や使用条件などの周辺情報の収集、更に診断後のデータ分析においても十分なトレーニングと専門的知識が必要になってくる。

精密診断器を購入し、自社スタッフで使いこなすことを試みてきた工場では、実際上記の内容について継続的に行うことが難しく、頓挫することが多い。従って、近年は信頼できる専門の診断サービス会社にアウトソースするケースが増えており、定期診断を継続して実施するためにも非常に有効である

3-3.トラップ・ロケーション分析と適正選定

不定期な点検では、統計的管理に基づくスチームトラップの経済的寿命の算出や1つのトラップ設置箇所について経時的に分析や評価することができない。この結果、スチームトラップに不具合が発生した時に、なぜ不良になったのかの原因追求あるいは対策も極めて短絡的なものになりがちである。

このため継続的な点検(Condition Monitoring)を実施することが必要であるが、この時得られた多くのデータを蓄積するだけでなく分析、活用させることが重要となる。

例えば、年間50台の不良トラップ交換が5年間続いているという履歴が確認できたとしても、それが250ヶ所、1回づつ異なった場所で不良を起こしている場合と毎年同じ50ヶ所が5年間続けて不良を起こしているのでは対策が根本的に異なる。このような場合に最適な解決策を実施するには、各設置箇所の設置箇所毎の圧力や配管形状等の設置箇所等に関する情報と診断結果の統計的分析を含むロケーション管理が必要となる。

このように診断結果の管理は、設置箇所毎に多くの情報を管理しなければならず、スチームトラップが多数設置されている工場では膨大な情報量となるため、適切なデータ管理のシステムを構築しなければ管理に多くの工数を要する結果となる。

最も容易にデータ管理方法を構築する手段としては、専用のスチームトラップ管理ソフトを利用することである。このような専用ソフトでは、専用の精密診断器から診断結果のデータをソフトに、また反対にソフトで予め作成しておいた台帳データを診断器に相互に通信することや、診断結果を専門的な観点から分析することもでき、設置場所毎の診断結果、設置場所情報の管理、型式/使用期間別分析などの各種の不良グラフ等を自動的に作成することができ、データベース管理に非常に有効である。

また、このようなロケーション分析を精緻に行うことにより、「その箇所」に最適なスチームトラップの型式選定を行うことができる。不良発生頻度の高い箇所についてはその要因分析を行うことで、設置当初から「対策品」で対応することが可能となる。

(4)メンテナンス・プログラムの選定

設置するトラップ型式により、どのような手法でその状態を維持、メンテナンスしていくかは変化しうる。初期投資が多少高くなっても製品寿命が長ければ、ライフサイクル・コストの観点からは非常に有効に働くであろうし、どのようなトラップを設置しても現状では解決できない問題があるとすれば、安価なトラップを設置して、故障の都度、頻繁に交換していくことが最適な手法になることもある。

使用するトラップ型式とメンテナンス手法は表裏一体である。そしてこの2つを同時に評価することが、トラップ管理コストの最小化に繋がることになる。

3-5.不良ゼロへのリセット

スチームトラップの現状把握が完了した段階で、次に重要になるのが「どのトラップを交換するのか」という点である。

必ずしも現在は作動不良でなかったとしても、省エネタイプのスチームトラップでなければ毎年消費される自己蒸気消費量は決して無視できる量ではなく、中長期的に評価すれば交換した方が良いケースもあるであろうし、またトラップ寿命に近いものは、大幅に蒸気ロスが増加する直前に交換することが経済的観点からは最も有効である。これは言い換えると、

- ① 省エネタイプではないものは省エネ・長寿命タイプへ即時交換

- ② 軽微でも不良傾向にあるものは省エネ・長寿命タイプへ即時交換

すべきということになる。

診断の都度、蒸気漏洩量の程度の大きいものから順に交換していくという基準を設けて運営しているユーザーもおられるが、あくまで安全・操業リスク等を加味した上で判断するのであれば、詰り不良も含めて全数交換する(Zero Reset Maintenance)のが基本である。

(6)着実なデータ更新

全数点検結果に基づいて、対象エリアに対し適切なメンテナンス(Zero Reset Maintenance)が施された後、そのメンテナンス結果を改めてデータベースに反映させ、次回以降の定期診断で即時活用ができるようにしておく必要がある。

このデータ更新は、スチームトラップ交換という工事を挟んだ後に行うため、往々にして忘れられがちであるが、次回以降の継続性を考えれば着実に実施完了しておくことが望ましい。

4.スチームトラップ管理の有効事例紹介

次にスチームトラップ管理の仕組みを構築し、大きな省エネルギー効果を上げている代表的な例として、(財)省エネルギーセンター殿主催の『省エネルギー優秀事例全国大会』の平成18度の北海道地区大会で、新日本石油精製(株)室蘭製油所殿が発表された「スチームトラップの高度マネジメントシステムの構築」の例を紹介する。

尚、下記の(財)省エネルギーセンター殿のホームページにて実際の発表資料が閲覧可能なので、是非原文も参照願いたい。

(1) テーマの選定理由

これまで同製油所の省エネ活動は、エネルギー原単位を平成2年対比で平成22年までに20%以上削減するという目標を揚げ、製造工程の合理化や日々の運転・保守点検の管理強化、省エネ設備等の導入を進めてきており、着実にその成果をあげてきている。

一方、ガソリンや軽油のサルファーフリー化や卸電力事業等の新規事業拡大によりエネルギー消費は増加傾向にあり、更に一歩踏み込んだ省エネ活動が求められている。

このような中にあってスチームトラップの適切な保守管理は蒸気ロス削減の観点から重要であり、従来からも自主保全で取り組んできた経緯があるが、正常か異常かを判断する基準および確認方法(主に運転員の五感頼り)が明確でなかったことに加え、約23,000個という膨大な数のため保守管理の充実には限界があった。

そこで、スチームロスを最小限に維持するために、従来の保守管理を見直し、効率的かつ継続的なマネジメントシステムを構築することとした。

(2) 対策の内容

今回の高度マネジメントシステムは、

- ① 全数診断

- ② データベース構築・更新

- ③ 不良トラップの取替補修

- ④ 効果の確認

で構成され、①~④を年間サイクルで回すこととした。

- ① 全数診断

- 現場で使用するトラップ診断器は、その信頼性が最重要である。そこで国内唯一のISO7841の認証を取得済みの蒸気漏洩試験装置(TLV所有)を用いてトラップからのスチーム漏洩量を正確に測定し、この結果とトラップ診断器からの推定漏洩量とが合致するか実験した結果、誤差は約0.3%とほぼ合致することが確認された。

また、この診断器を使用する診断員は、(有)TTSのトレーニングを受け、社内認定基準に合格した専門員のみを適用し、より正確なトラップ診断が可能になるように配慮した。

更に、膨大な数のトラップ診断の効率化を図るために全てのトラップに電子管理タグを取り付け、トラップのデータ入力とトラップ診断器による診断結果とを合わせて、データ収集PCに転送するシステムを利用した。 - ② データベースの構築・更新

- 現場で収集された電子管理タグ毎のトラップデータと診断結果を管理するために、これらの情報をトラップ毎に電子カルテ化し、(株)TLVのサーバーコンピューターでデータベースとして一元管理することとした。また、診断や取替工事等の変更があればデータベースは最新版に更新され、これらの最新情報はインターネットを通じて、いつでも容易に検索できるようになっており、工事にかかる仕様確認や発注・工事等の業務効率化、また長期的な不良分析や省エネ効果も一元管理できるようになった。

- ③ 不良トラップの取替

- 診断結果のデータベースに基づき、不良のデータ分析と取替補修の方針を決定して、不良トラップの取替補修工事を実施する。また、省エネ効果を最大にするため、スチームロスが多い順にトラップをリストアップし、優先的に取替補修することとした。

- ④ 効果の確認

- 過去は所内全体のスチームロスの把握が困難なため、省エネ効果の実感がなく、モチベーションの維持が困難であったため、今回は所内の蒸気流量計を用いて不良トラップの取替補修に相当するスチームロス削減を確認することとした。約半分の不良トラップを取替補修が完了した段階で、その効果を検証した結果、10~12t/hのスチームロス削減が確認され、この値は第5図の通り、トラップ診断器による推定漏洩量とも合致しており、診断器の信頼性も裏づけられた。

また、このスチームロス削減により所内のエネルギー原単位は約1%改善され、今後さらに拡大できる見込みである。

5.おわりに

スチームトラップの選定や管理は、蒸気プラントの安定操業・品質・生産性等と大きく関わっているにも拘わらず、対象が膨大な設置箇所、台数となることからこれまで改善のテーマとしては後回しにされている例が多い。

本稿では紙面の関係上、スチームトラップの最新の開発動向と管理・マネジメントの手法を中心に紹介したが、蒸気プラントで重要なことは蒸気システムのパフォーマンスを最大にし、かつ蒸気の有効利用を図り、プラントを安定して操業することである。そして、その手段がスチームトラップの適正選定と取り付けであることを再確認し、本稿で紹介したトラップ選定と管理の技術を蒸気システムの課題解決のために少しでも活用して頂ければと考える。

また、今後も蒸気使用に関する課題を抱えておられる読者の皆様のニーズに広く応えていく所存であり、お問い合わせやご意見は、下記までご連絡頂ければ幸いである。

- URL:http://www.tlv.comの「お問い合わせ」コーナーから。

- または、TLV技術110番 TEL:079-422-8833まで直通電話。

■参考文献

1)藤井照重 監修、「トラッピング・エンジニアリング」、(財)省エネルギーセンター(2005)