トラップ

モニタリングセンサによるスチームトラップ不良の予兆検知とスマート化の可能性

計装 2018年3月号掲載

モニタリングセンサによるスチームトラップ不良の予兆検知とスマート化の可能性

(株)テイエルブイ 村山 暁子

1. はじめに

国内製油所の多くは1960~1970年代の高度経済成長期に建設され,50年を超える操業を経てプラントの老朽化が顕著になってきており,安全・安定操業の実現のためには効率的な「メンテナンス」の重要性が年々高まってきている。

また運転員の世代交代が進むなか,次世代の担い手に対して,これまで多くのノウハウを現場で培ってきたベテランの知見・技術を十分かつ能率的に伝承するための方法,あるいは多くのベテランにより実施されてきた日常パトロールの代替手段などがさまざまな観点から検討されている。このような背景を元に「ノウハウ・知見のシステム化」「監視強化」は今後のプラント操業において非常に重要な位置付けと考えられる。

本稿では,プラントにおいて動力源・熱源として活用されている「蒸気」に欠かすことのできないスチームトラップのモニタリングを通じて,プラントの安全・安定操業に寄与できるシステムの可能性について紹介する。

2. 蒸気プラントに欠かせないスチームトラップ

蒸気システムを安全かつ高い生産性で操業するには,蒸気配管や蒸気プロセスから蒸気を漏らすことなく,迅速・確実にドレン(復水)を排出する必要がある。通常ドレンを排出すべき箇所に取り付けられているのはスチームトラップである。

もしスチームトラップが閉塞しドレンが排出されなければ,「ドレン障害」として生産物の品質に悪影響を及ぼしたり,ウォータハンマ(水撃現象)が発生したりして,安全・安定操業が脅かされかねず,またスチームトラップから蒸気が漏れると「蒸気ロス」による燃料費の増加,CO2増加の要因となる。すなわちスチームトラップの作動状態を常に把握し,問題が起きれば即座に対策を講じることが重要である。

しかし,スチームトラップは設置台数が膨大かつ設置場所が広範になることから,スチームトラップ管理は「省エネ」のテーマとして広く認知されているものの,実際の管理の煩雑さも手伝い,自社での対応ではなく,他社(たとえば当社(以下TLV とする。))に業務委託する事業所が年々増加している。

スチームトラップ管理の議論では「このスチームトラップの寿命はどのくらいですか」とユーザに聞かれることが度々あるが,実は回答が難しい質問である。加速試験などを実験室で行ったとしても実際に使用されている環境はユーザごと,設置場所ごとに圧力,流量,用途などが大きく変わるため,実際にスチームトラップが設置され使用されているフィールドでのデータ収集が必要不可欠になる。しかし「スチームトラップの作動を継続的に確認する」,いわゆる「スチームトラップの定期診断」は,その必要性・価値がなかなか認知されてこなかった。

なお「スチームトラップの定期診断」の歴史は意外に浅い。本格的に行われるようになったのは20年ほど前からである。

ポンプなどの回転機についてはMTBFなど寿命管理の概念があり,「保全対象」として捉えられているが,スチームトラップなどのバルブ類は「消耗品」で,「保全対象」(継続監視するもの)という考えはなく,ごく最近まで,これらをモニタリングすることで何が見えてくるのか,という試みは皆無であったと言える。

3. スチームトラップのモニタリングに求められるもの

スチームトラップの診断には,作動の状態によって変化する超音波と温度の情報が同時に必要となる。そして,それらの情報を基に「正常」,「漏れ(程度を含む)」,「閉塞」などの判定を行う判定ロジックとの連携が必要となる。また,スチームトラップは蒸気配管途中や個々の蒸気使用設備に取り付けられることから,設置場所はプラント内の広範囲に渡り,かつ地面に近い低所であることがほとんどである。

たとえば,製油所内では,スチームトラップの設置数は10,000台を超えることも少なくない。なお,製油所内においてDCSなどに引き込んでいる各種センサの数は,通常約4,000~5,000台である。

このようなスチームトラップをモニタリングするには,次のような課題を解決するセンサやシステムが必要となる。

- 多種多様のメーカおよび型式があるスチームトラップに対応できる診断技術が求められる。

- スチームトラップの台数が多いため,センサ同士をいかに通信させるかが問題となり得る。

- 無線を利用する場合は,通信の信頼性・安定性を確保する設置ノウハウが求められる。

- スチームトラップのモニタリングは1回の計測時間が比較的長く,バッテリ駆動の場合は,長期間継続できるバッテリ長寿命化の技術が必要である。

4. TLV スチームトラップ・モニタリングセンサ「iTrapSensor」

このような蒸気プラントでのスチームトラップのモニタリングに関する問題・課題を解決するために,TLV により開発・商品化されたものが「iTrapSensor(アイトラップセンサ)」である。またTLVは1988年に世界初のスチームトラップ自動診断器「TrapMan(トラップマン)」を開発している。

スチームトラップは正常な状態であれば,蒸気漏れに基づく超音波の発生はほとんどなく,飽和温度に近い表面温度を示す。しかし,異物の混入や弁部の摩耗により蒸気漏れが起こると超音波レベルが上昇し,また弁口が閉塞状態になればドレンの滞留によって表面温度が徐々に低下する。蒸気漏洩量と発生する超音波は相関関係にあるが,その関係はスチームトラップのモデルごとに異なるため,一つの関係式だけでは正確な判定ができない。

そこでTLVでは,スチームトラップの漏洩試験方法を定めたISO7841に適合した「スチームトラップ蒸気漏洩試験装置」を国内で唯一,独自に開発し,それを用いた実験によってモデルごとの診断基準値を算出した。この診断基準値により現在では世界約5,000種類のスチームトラップの正確な自動判定が可能となった。その判定の信頼性においては国際的な第三者認証機関から評価を受けている。

iTrapSensorにおいてもこの診断技術が採用されている。スチームトラップに取り付けられたiTrapSensorは,超音波と表面温度とを指定した頻度で同時に自動測定し,測定したデータを無線または有線で上位システムへ送信することができる。上位システムは,送信されたデータを基に専用ソフトを用いてスチームトラップが,たとえば,「正常」,「漏れ(程度(推定漏洩量)を含む)」,「閉塞」,「低温異常」のいずれの作動状態であるかを判定し,必要時はアラームを発信するなど,スチームトラップの作動状態を常時モニタリングできる。

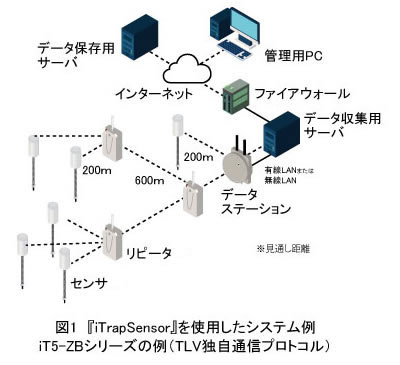

また,次々と開発される新しいスチームトラップにも対応できるよう,作動判定を行うソフトウェアはクラウド上で運用され,都度更新することが可能である。収集された測定データや作動状態のデータは一元管理され,インターネットを通じて顧客(業務委託元の事業所など)とTLVで共有することができる。上位システムは,市販のネットワーク機器や既存のシステムとの接続も可能であり,TLVではソフトウェアを含めたシステムを拡充することにより「トータルシステム」としての構築もサポートしている。(図1)

<特長>

- 超音波と最高400℃までの表面温度とを同時に測定できる。

- 本質安全防爆仕様である(データステーションのみ耐圧防爆仕様)。

- 各メーカのさまざまなスチームトラップの診断が可能である。

- 1台のデータステーション当たり最大8,000台までの接続が可能で,多くのスチームトラップを管理できる(iT5-ZBシリーズ)。

- 無線システムで使用するバッテリには塩化チオニルリチウム電池を採用し,独自の省電力化技術により長寿命化を実現した(約10年)。

- 無線計装の機能は,基地局と伝送器間の特性(距離,障害物など)を正しく把握し,それに基づくエンジニアリングや事前調査を実施することで,高い安定性・信頼性を確保した上で現場導入できる。

- 多種多様のスチームトラップの形状に対応して着脱が容易な専用固定具を開発するとともに,センサを直接取付けることができるコネクタ付きスチームトラップシリーズも開発した。

無線タイプ2 種と有線タイプ1 種とを品揃えしている。特に無線タイプにおいては,ISA100.11a工業用無線規格に加え,広範囲にわたる多数のスチームトラップのモニタリングを可能とするTLV独自通信プロトコルタイプも開発している(図2,写真1)。

5. スチームトラップのモニタリングにより「見えてきた」こと

年1回の定期診断でもスチームトラップの不良を着実に減らしていくことは可能であるが,蒸気あるいはドレンのプロセスに及ぼす影響が大きいクリティカルな用途の場合,スチームトラップの不良が発生した際には,プロセスの不具合を回避することは困難となり得る。

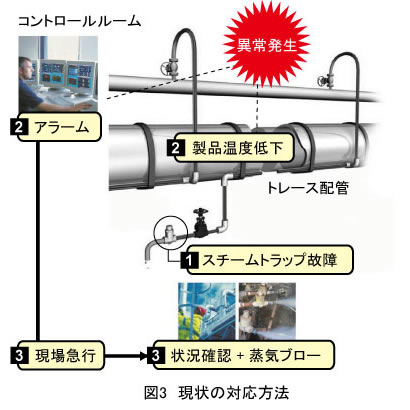

iTrapSensor によってスチームトラップをモニタリングすることにより,不良になった直後,あるいは不良になりかかった(不良化傾向)タイミングを捉えることが可能になり,クリティカルな用途であっても,ドレン滞留などによる不具合発生頻度を最小限に留めることができるのではないかと考えている。以下においては,トレース配管を想定し,不良発生から復旧措置をとるまでの流れの一例を紹介する(図3)。

基本概念は以下の通りである。

- スチームトラップに詰まり(閉塞)が発生するとトレース配管にドレンが滞留する。

- そのため重油などの輸送管は十分な加熱・保温が得られなくなり,プロセス関連で設置されている計器に何らかのアラームがDCS上に表示される。

- 運転員が現場確認に直行するが,トレース配管のドレン滞留解消が最優先になるので,バイパス弁を全開にする,継手を緩める,スチームトラップを取り外す,などの第一次アクションを取る。その結果,現場ではバイパス弁からの蒸気が「吹きっ放し」の環境になるが,スチームトラップの不良の復旧作業まで運転員の手が回らず,スチームトラップが放置されがちになる。

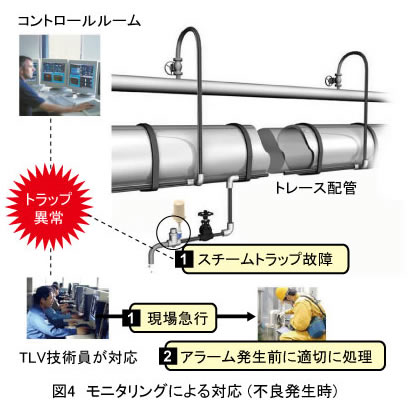

それに対して,モニタリングの環境を整えた場合,スチームトラップの不良が発生すると(図4),

- モニタリングの結果,不具合が発生した際は現場に即時に急行可能になる(TLVの技術員が常駐している場合にはTLVが代行可能)。

- プロセス(DCS 上)でのアラームが発生する前に,第一次アクションを取ることでドレン滞留などを解消することが可能になり,運転員はより運転業務に集中できる環境になる。

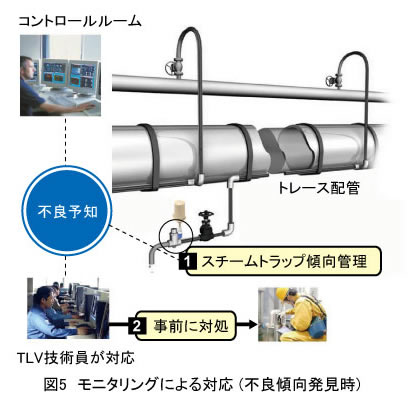

さらに,スチームトラップの不良化傾向を示した段階を捉えられるようになると,不良が発生する前にアクションを起こすことが可能になるので,設備に対する信頼性が飛躍的に向上するのと同時に,現場に急行することなく計画補修で対応することも可能になるため,そのメリットは極めて大きいと言える。(図5)

今回TLVでは,このような不良発生の予兆を捉えることに成功したことが重要なポイントであると考えている。

6. iTrapSensor の適用事例

ある石油精製プラントにおいて,トレース配管を構成する銅管の閉塞の問題が過去より多発していた。

安全・安定操業を責務とする運転員は上記の例に示したように,銅管の継手を緩め,蒸気を漏らすことで運転を行っているが,蒸気ロスおよび作業環境の悪化,漏れ蒸気による設備配管などの腐食進行などが問題視されていた。

そこでTLV からiTrapSensor によるスチームトラップのモニタリングシステムの試験導入が提案され,検討の結果,一部エリアで試験導入が決定された。

モニタリングシステムの試験導入にあたり,他電波との干渉の確認のために現場での電波調査を経て,定修期間中にセンサの設置と通信状況の確認が行われ,定修明けから本格的な稼働が開始された。

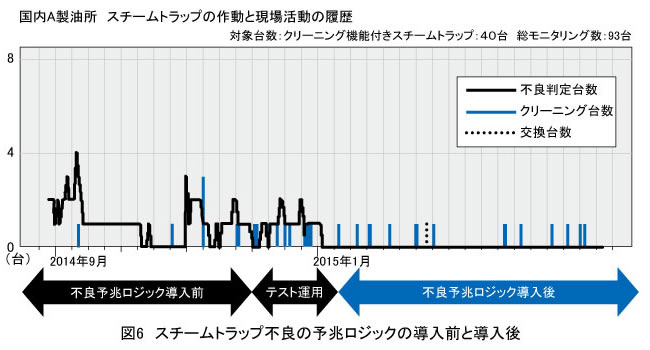

導入当初は,スチームトラップの不良が確認された段階でTLVが現場にて復旧作業を行う方法を取ってきたが,不良発生予測のロジックをシステムに組み込み,予兆管理やクリーニングなど予知保全の試みへと進化させた結果,図6 に示す通り,約半年経過しても一度も不良を発生させることなく全数正常化を実現することができた。

7. おわりに

冒頭で触れたように,次世代がプラントの運転業務を担っていく中,このような新規のモニタリングシステムが彼らの経験不足を補いながら有効に機能するものと期待している。

さらに,現在診断員によって行われているスチームトラップの診断も将来的にはセンサ常設による計測に置き換えられ,プラントのスマート化が実現できれば,より堅実なユーティリティ管理を実現できるものと考える。

今回は,スチームトラップを連続モニタリングすることにより,プロセス側にアラームを発生させにくくするシステムの紹介であったが,本システムはスチームトラップ以外のモニタリングにも適用可能であり,現在その用途開発を進めているところである。

当社では「蒸気使用設備においてプロセス流体等で設定値から変化・乖離が生じる際には,温度・圧力制御を担うユーティリティ(蒸気)側でも必ず影響が出るはず」という仮説の下,蒸気制御に関連するさまざまな機器・バルブもモニタリング対象に捉えようとしている。

これにより従来,運転員では気付きにくかった機器の変化を感知・定量化し,適切なタイミングで適切な場所のみを補修するという,より高い次元での安全・安定操業の構築が可能ではないかと考えている。

本稿が,少しでも蒸気に対する関心を高め,プラントの安全・安定操業達成の一助になれば幸いである。

注)

- TLV,TrapMan,iTrapSensor は,㈱テイエルブイの登録商標である。

- ISA100.11a,FOUNDATION および各ロゴマークは,それぞれ,ISA100 Wireless Compliance Institute,フィールドバス協会の商標または登録商標である。

ムラヤマ・アキコ

(株)テイエルブイ マーケティング部

〒675-8511・兵庫県加古川市野口町長砂881

電話(079)422-8833(技術110 番)