システム製品

真空蒸気加熱・気化冷却システム

VM-HC

加熱・冷却を繰り返したり、発熱や吸熱があるプロセスの課題

加熱・冷却を繰り返すプロセス、発熱や吸熱があるプロセスでは加熱・冷却ともに高いレベルが求められます。水、蒸気といった加熱源、冷却源の違いは、それ自体の性能に加えて、それらを組み合わせて制御する段階にも大きな差となって表れてきます。

そのため、これらプロセスの以下のような課題についても、多少でも改善できればその効果は計り知れません。

品質向上高い再現性・制御性を確保したい

開発能力向上条件変更を柔軟かつ高速に行いたい

生産性向上冷却能力を向上したい

課題の背景には、具体的に以下のようなお悩みがあり、これらに対して真空蒸気加熱・気化冷却システムは実際に改善効果を上げてきました。

高い再現性・制御性を確保したい

お悩み

- 内温変化要因(原料の滴下投入、発熱反応、吸熱反応、攪拌熱)に素早く対応したい

改善効果

- 加熱・冷却の切替えの高速化で生産物温度を目標温度±0.5℃(注1)の高精度制御を実現

- 加熱・冷却の切替えの高速化で±0.2℃の再現性を実現

条件変更を柔軟かつ高速に行いたい

お悩み

- 熱源や冷却源の切替えタイムラグ間の温度バラツキをなくしたい

- 新製品のパイロット化や実生産に向けて、プロセス条件を早く決定したい

- 新製品開発のために、生産条件を複数試したい

改善効果

- 加熱冷却源が蒸気系に一本化されたことによりタイムラグによる温度バラツキを解消

- 加熱冷却切り替えの所要時間が数秒に短縮され、あらゆる運転条件が試行可能になった

- 複雑な温度パターンの設定や、長時間にわたる連続自動運転を実現

冷却能力を向上したい

お悩み

- 速く冷却を行うことで、工程サイクルタイムの短縮を図りたい

- 発熱反応を抑える大きな冷却能力により、増産に取り組みたい

改善効果

- 水冷却に比べて総括伝熱係数(U値)が1.7倍(注2)となったことで、冷却時間の約35%短縮を実現

- (注1)制御対象は水と同物性で、設定温度は40~90℃、50~1,600L ジャケット攪拌槽における温度制御実績です。

- (注2)生産物・設備の諸条件により異なります。

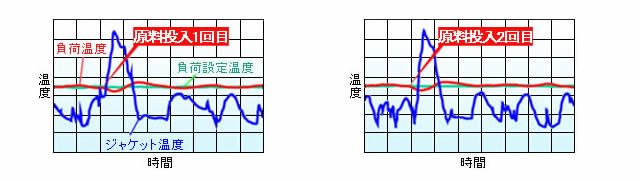

高精度な温度再現性による品質安定(有機中間体製造工場での導入事例)

改善前の課題

加熱途中で原料の投入操作がある工程では、原料投入が外乱となり釜内温度が変動するためこれをなくしたいと考えていました。

どのタイミングで原料を投入しても、また、どのバッチにおいても同じ結果が得られるよう制御して、品質のバラツキを解消できる方法を探していました。

導入後の効果

原料投入による釜内温度の低下を補うため、急速な加熱と温度の上がりすぎを抑制する真空気化冷却を組み合わせた高精度制御で、釜内温度の維持を実現しました。

温度再現性能に優れる真空蒸気加熱気化冷却システムは、温度遷移傾向の異なるときに外乱を受けても安定して目標温度を維持することができるため、原料を追加投入するタイミングに注意を払う必要がなくなり、運転の自由度が高まりました。