システム製品

真空蒸気加熱システム

VM-Hシリーズ

100℃以下の低温加熱の課題

100℃以下の加熱を行っている工程での課題を熱の視点で捉えると次のようになります。

収率向上加熱温度制御精度を向上したい

生産(工程)時間の短縮伝熱効率を向上したい

経済性・環境面の改善安全・低コストな熱源に転換したい

その背景には、具体的に以下のようなお悩みがあり、これらに対して真空蒸気加熱システムは実際に改善効果を上げてきました。

加熱温度の精度を向上したい

お悩み

- 焦げ付き・変色の原因になるローカルヒート(局部過熱)をなくしたい

- 晶析工程(加熱濃縮)の加熱温度を均一にし、結晶の粒径分布を鋭くしたい

- 過加熱による突沸現象を解消したい

改善効果

- 蒸気圧力制御がもたらす高精度により設定温度±1℃以内を実現

- 蒸気による潜熱加熱が均一でムラのない伝熱面を実現

伝熱効率を向上したい

お悩み

- 熱に弱い製品では、温水や熱媒等を熱源とする乾燥工程がボトルネックになっている。このボトルネックを解消したい

- 素早く目標温度に到達させることで不純物の生成を減らしたい

改善効果

- 温水・熱媒加熱に比べ総括伝熱係数(U値)を1.7倍(注1)に向上

- 熱源温度が安定するまでの時間を約1/4に短縮

安全・低コストな熱源に転換したい

お悩み

- 温水加熱では素早い温度切り替えのため、大きなタンクを複数設置しなければならずスペース確保が困難

- 温水タンクからの放熱やオーバーフローによる熱ロス、湯気による作業環境の悪化が起きている

- 電力を使用すれば温度精度向上に効果があるが、イニシャルコスト、ランニングコストともに大きい

改善効果

- 温水加熱に比べて約20%(注2)の熱エネルギーを削減

- 消費電力約30%(注2)を削減

- 低温(30℃)から高温(150℃(注3))までの用途でも、熱源を蒸気一本で供給することが可能

- コンパクトにパッケージ化することで省スペースを実現

- 待機中の温水タンクが不要となり湯気のモヤモヤ等を解消

- (注1)生産物・設備の諸条件により異なります。

- (注2)運転条件 加熱量:150kW、加熱源温度:70℃の一般的な温水加熱設備との比較です。

- (注3)オプション

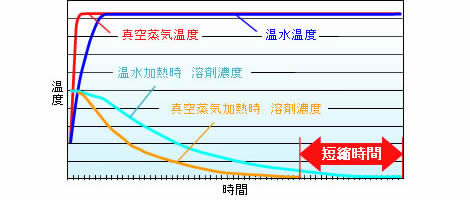

濃縮時間短縮による生産性の向上(有機中間体製造工場での導入事例)

改善前の課題

95℃以上の熱に触れると融解してしまう製品の濃縮工程で、濃縮時間を短縮して生産量を増やそうと様々な方法を検討しました。しかし、製品の性質上熱源である温水の温度を高めて、濃縮時間を短縮させる手法を採ることができませんでした。

導入後の効果

熱源温度は同じまま、熱源を温水から真空蒸気(低温の飽和蒸気)に変更。

真空蒸気は温水よりも伝熱性能に優れるため、U値(総括伝熱係数)が向上し濃縮時間を従来の2/3に短縮することに成功。その結果1日あたりの生産量を増加させることができました。

伝熱速度向上の原理

| 外面境膜伝熱係数の向上 | U値向上 | 濃縮時間 | |

|---|---|---|---|

| 温水 | 500W/m2K | 213W/m2K | 10h |

| VM | 10000W/m2K | 356W/m2K | 7h |

コスト削減と温度精度の向上(フィルム工場での導入事例)

改善前の課題

±2℃の温度精度を実現できるロール設備新設の計画がありました。誘電方式は実績があったものの、設備導入コスト及びランニングコストが高いため、他の方式で実現可能なら転換したいと考えていました。

導入後の効果

真空蒸気(低温の飽和蒸気)による加熱方式を導入したところ、制御精度は目標を上回り誘電方式と同等の±1℃を実現。

真空蒸気加熱方式とすることで設備のイニシャルコストは誘電方式に比べて約40%削減することができました。更に、ランニングコストは誘電方式の約1/5に削減することができました。

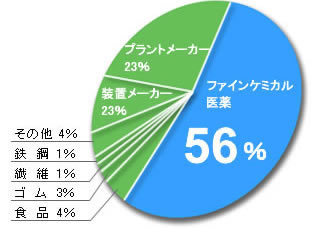

業種別納入比率の事例

開発から十数年が経過し、これまで多種多様なお客様のニーズを実現してきました。現在、850の装置に導入実績を持ち、中でも特に品質要求の厳しい医薬・ファインケミカルの分野で多く採用されていることは、VACUUMIZERの革新性と高い信頼性を証明しています。