最重要設備更新で従来の不具合対応ノウハウが通用しなくなる・・・DX導入で継承問題を解決したい

DX(iBPSSM.net)と専用スチームトラップの導入により、過去10年間に19回発生した最重要設備のトラブル回数と点検工数を同時に削減

ある石油精製会社では、溶融硫黄を扱う設備の更新に伴い、現場での負担増加が大きな課題となっていました。従来の運転や点検で蓄積された知見を新しい設備にそのまま適用できないため、知見や手順の再構築が必要であり、現場のオペレーターにさらなる負担がかかることが懸念されていたのです。

しかし、この課題を解決するため、DX(デジタルトランスフォーメーション)の導入を進め、既存の問題を乗り越えるとともに、日常業務の工数を削減し、得られたデータを活用して業務の効率化と高度化を図るという成果を得ることができました。設備更新をDX化の好機と捉えた取り組みにより、トラブル削減と効率向上を実現した事例です。

石油精製会社様

| 使用装置名 | 製品輸送配管 |

|---|---|

| 生産物 | 溶融硫黄 |

採用いただいた製品

お悩み

長く複雑な溶融硫黄の輸送配管では、膨大な数の点検を実施してもスチームトラップの突発故障による 輸送障害が発生してしまう

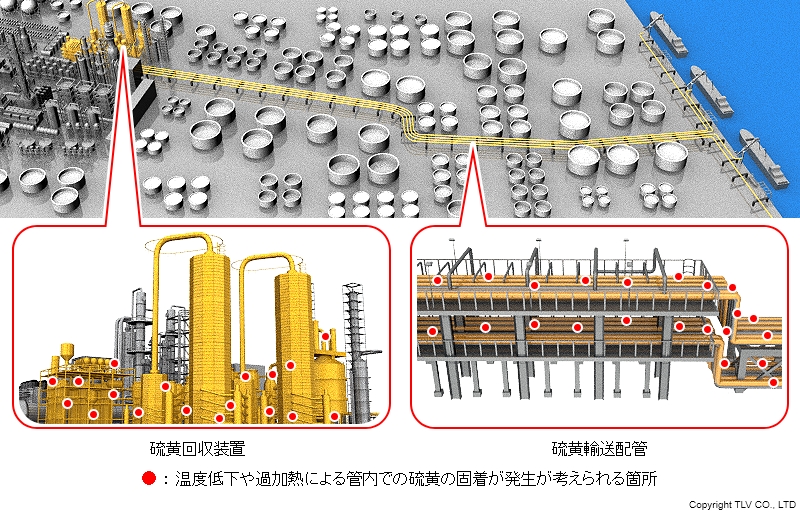

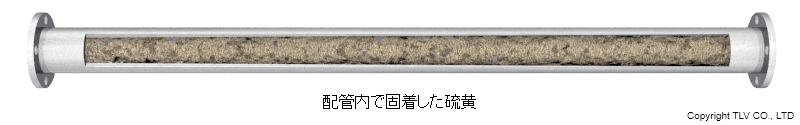

溶融硫黄は温度が上がりすぎても下がりすぎても固着してしまうため、温度管理が難しく、過去10年間で19回もの輸送障害が発生しました。ひとたび輸送障害が発生して出荷ができなくなると、プラント全体を停止せざるを得ない状況になるうえ、固着した硫黄を取り除くための設備改修が必要となり、多大な時間とコストがかかります。

溶融硫黄の温度は蒸気トレースに使用するスチームトラップの作動不良の影響を受けるため、対象となるスチームトラップの点検を強化してきましたが、配管が長く複雑であることから、点検に要する工数が膨大になっており、従来から大きな負担となっていました。これに加えて、設備が更新されると、保守管理・運用における従来の知見が通用しなくなる恐れがあり、現場はさらに困難な状況に直面していました。

問い合わせのきっかけ

装置更新による従来の経験が通用しないリスクを、DX化の好機と捉えマイナスをプラスに転換

配管レイアウトの変更が生じるため、これまでの不具合対応の知見や手順が通用しなくなる恐れがありました。新しい設備に合わせた対応方法を一から再構築する必要があり、これに伴うオペレーターの負担が増加する懸念がありました。しかし、このタイミングで、硫黄回収装置(サルファーピットまで)および硫黄出荷設備(サルファーピット下流から)の輸送障害リスク低減を、事業所全体のDX推進計画に組み込むことが決定しました。この状況をDX化の好機と捉え、スチームトラップのモニタリングに実績のあるTLVと協力し、課題解決に取り組むことになりました。

解決策

常設センサーによるオンラインモニタリングと、蒸気設備管理のコンサルティングサービス「iBPSSM.net」を導入

「iBPSSM.net」で検知されたスチームトラップの不具合を分解・組み立てを行わずに迅速に解消

センサーで既設配管のスチームロッキングを確認し、超音波測定に基づいて最適なブロー量を調整

常設センサーによるオンラインモニタリングと、蒸気設備管理のコンサルティングサービス「iBPSSM.net」を導入

まず、常時モニタリング導入を前提とした現場調査を実施しました。次に、装置移設によって発生するリスクに対する対策を講じるため、現場調査で確認した問題の影響度を評価する目的で、一部エリアに限定したテストモニタリングを実施しました。

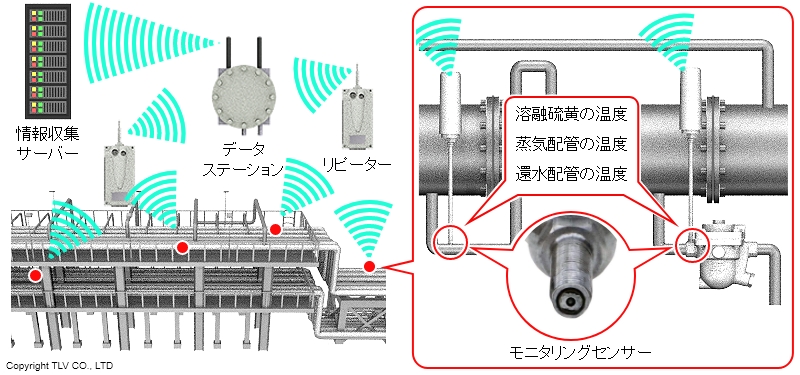

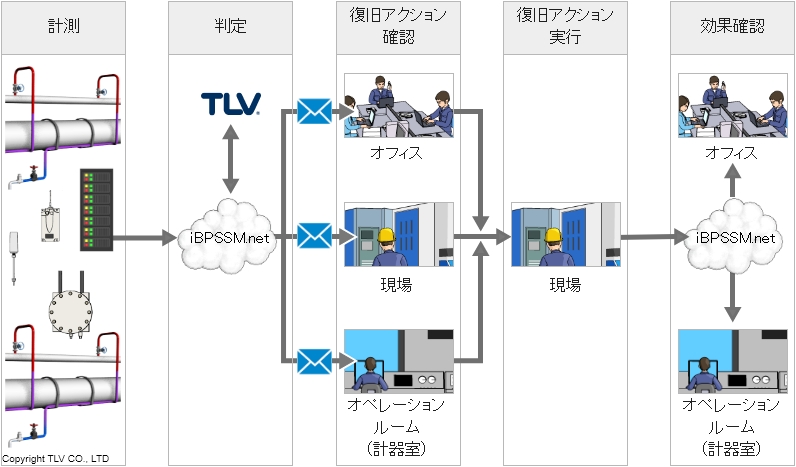

テストモニタリングでは、溶融硫黄の温度だけでなく、蒸気配管や還水配管の温度情報、装置の運転状況、スチームトラップの状態を相互に判断するロジックに基づき、自動的にアラートが発報される仕組みを導入しました。アラート発報時には、発生箇所や警報内容ごとに具体的な対応手順を作業標準として策定しました。

「iBPSSM.net」で検知されたスチームトラップの不具合を分解・組み立てを行わずに迅速に解消

溶融硫黄の温度、蒸気配管や還水配管の温度、装置の運転状況、スチームトラップの状態など、モニタリングセンサーが収集するデータは、情報収集サーバーで分析され、Cloud経由でリアルタイムに確認できる仕組みです。

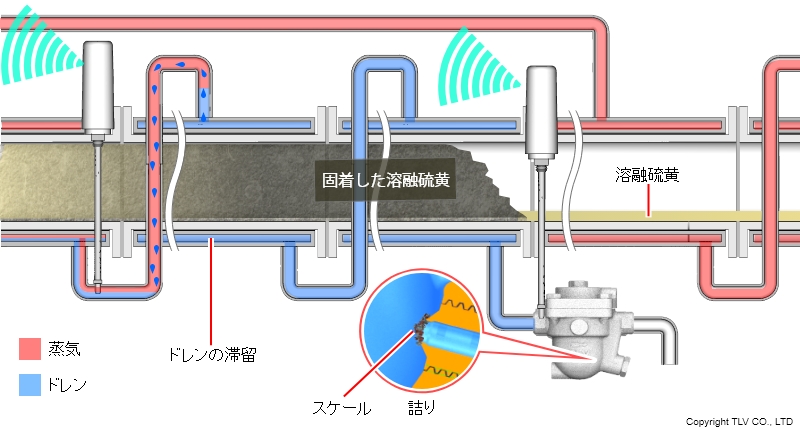

蒸気トレース配管のスチームトラップで発生する不具合の多くは弁口の詰まりです。リアルタイムにモニタリングすることでスチームトラップの詰まりが発生してもすぐに発見できるようになりましたが、どのように不具合を対処するのかについては課題がありました。

スチームトラップの分解清掃や取り換えは、蒸気を止める=蒸気トレースを休止する必要があるためです。

運転中に不具合に対処して復旧させることができる方法として、分解することなく弁口の詰まりを解消できる「スケール除去機能」を内蔵したスチームトラップ「J3S-X-TZ」を採用しました。

スチームトラップを取り外したり、分解したりすることなく外部から操作してスケールを除去できるため、従来の方法に比べて圧倒的に短時間かつ少ない負担で復旧することができます。モニタリングデータを確認しながら、スチームトラップが完全に詰まる前にスケール除去操作を実施することで、溶融硫黄の固着を未然に防ぐことが可能になりました。

J3S-X-TZ型スチームトラップはBPSTM/iBPSSM.net専用型式です

センサーで既設配管のスチームロッキングを確認し、超音波測定に基づいて最適なブロー量を調整

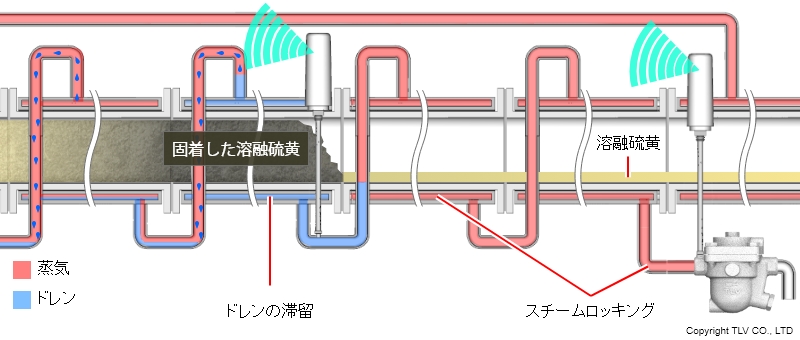

現地調査により、スチームトラップがスチームロッキングを起こす可能性がある配管レイアウトになっている箇所がいくつかあることがわかりました。スチームトラップがスチームロッキングを起こすと、トレース配管内にドレンが滞留して温度が低下するため、溶融硫黄が固着して輸送障害が発生します。

根本的な対策は配管レイアウトを修正することですが、それができない箇所は別の方法で対処しなければなりません。配管修正ができない箇所は、あえて蒸気を逃がすことでスチームロッキングを防止するという対処をしますが、この際、逃がす蒸気の量と省エネとのバランスをとることが求められます

前述のとおり、テストモニタリングの目的は、現場調査で確認された問題をデータとして捉えられるかどうか、データから対策を講じることができるかどうか確認すること、および適正なセンサー設置個所を見出すことでした。テストモニタリングでのセンサー設置個所は重要設備の他、事前調査で確認されてスチームロッキングの懸念がある箇所を選択しました。

期待したとおり、スチームロッキングの可能性があるスチームトラップに設置したモニタリングセンサーから、スチームロッキングの発生を示すデータが送られてくることが確認できました。スチームロッキング解消のために実施する蒸気の逃がし量の調整は、モニタリングセンサーで超音波を計測しながら作業ができるため、ブロー流量を必要最小限として蒸気ロスを低減することができます。

使用するスチームトラップとしてニードルバルブ内蔵のJ3S-X-NV-TZ型を採用することで、バイパス弁を別途設置せず対応できました。

J3S-X-NV-TZ型スチームトラップはBPSTM/iBPSSM.net専用型式です

改善結果

装置だけでなく溶融硫黄の状態も推測できるようになり、DX化による成果が得られている

スチームトラップ点検がオンライン化され、点検のために現場へ赴く必要がなくなったため点検工数が大幅に削減できました。

異常時には、あらかじめ準備段階で取得したデータを分析して構築されたロジックに基づき自動的にアラートが発報されることで、作業者による見逃しや過剰な対応などのばらつきがなくなり、運転管理のクオリティが向上しました。

その異常時の対処は、システムが発報するアラートをトリガーとすることで、自身の判断に委ねられるのではなく、あらかじめ定められた内容沿って作業を躊躇なく迅速に実施できるようになりました。

運転管理においては、従来は勘や経験に頼っていた各種の設定や微調整の操作を測定された数値と比較して実行できるようになったため、適切で細やか、かつ再現性の高い調整ができるようになりました。その結果、不具合発生時自体が減少するという好循環が生まれました。

さらに、オンライン化されたことでリアルタイムでスチームトラップの状態が把握できるようになり、装置の運転状態と連動した膨大な情報が入手できるようになりました。装置運転状況と流体温度や圧力とリアルタイムで連動したスチームトラップの情報から装置や溶融硫黄がどのような状態にあるのかを推測することができるようになりました。DX化の一環として狙ったような成果が得られ始めています。

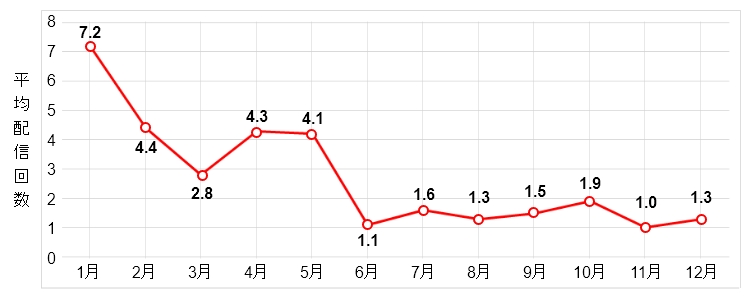

| 1月 | 2月 | 3月 | 4月 | 5月 | 6月 | 7月 | 8月 | 9月 | 10月 | 11月 | 12月 | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| アラームメール配信回数 | 72 | 40 | 11 | 51 | 81 | 9 | 11 | 5 | 17 | 33 | 7 | 4 |

| 温度低下トラップ数 | 10 | 9 | 4 | 12 | 20 | 8 | 7 | 4 | 11 | 17 | 7 | 3 |

| 平均配信回数 | 7.2 | 4.4 | 2.8 | 4.3 | 4.1 | 1.1 | 1.6 | 1.3 | 1.5 | 1.9 | 1.0 | 1.3 |

- ※平均配信回数=アラームメール配信回数÷温度低下トラップ数

- ※平均配信回数が1に近づくほどトラブル対応アクションまでの所要時間が短いと判断できます。