数十年使用している代えが利かない生産機械の突発故障に悩まされる・・・

ポータブル振動計の導入により、ベアリング異常を早期発見し、突発故障を回避。

生産機械の更新が進まず、長年メンテナンスを続けながら稼働させてきたものの、突発的な故障が頻発し、生産への影響が深刻な課題となっていました。そこでポータブル振動計を導入し、ベアリングの異常を事前に検知することで、突発故障を未然に防止。結果として、機会損失の回避やメンテナンスコストの削減につながった成功事例をご紹介します。

繊維会社様

| 使用装置名 | 延伸機 |

|---|---|

| 生産物 | 繊維 |

お悩み

代えが利かないためメンテナンスを重ねながら数十年にわたり使用してきた生産機械で、突発故障が頻発するようになった

数十年にわたりメンテナンスを続けながら、代えの利かない生産機械を使用してきましたが、最近では突発故障が頻発し、大きな課題となっています。突発故障が発生すると、生産機会の損失に加え、部品の破損にもつながります。特に、入手困難な部品の場合は、新たに製作を発注せざるを得ず、大幅な時間とコストのロスが発生します。さらに、この状況は今後ますます深刻化することが予想され、改善の見込みはほとんどありません。

問い合わせのきっかけ

展示会で相談をしてみた

東京ビッグサイトで開催されたメンテナンス関連の展示会で、TLVのブースに軽い気持ちで相談したところ、後日思いがけず的確な提案をいただき驚きました。その後も情報交換を続ける中で、課題を深掘りしながら解決策を具体化してくれたおかげで、話がとんとん拍子に進みました。

解決策

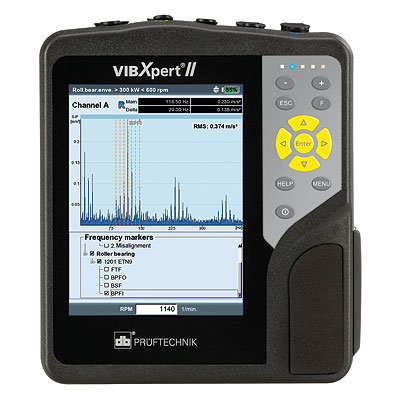

突発故障の前にベアリングの異常を検知するため、ポータブル振動計を導入

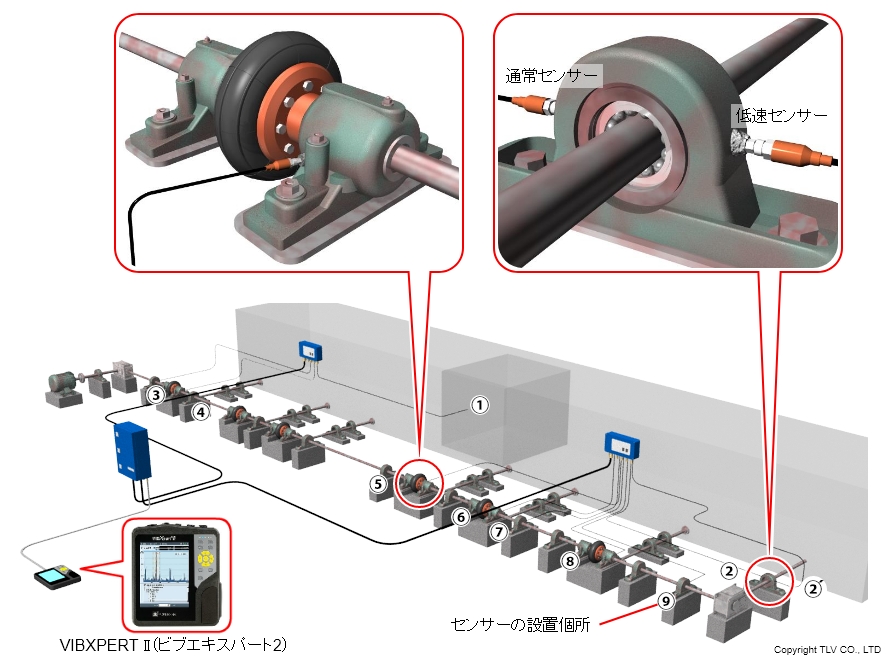

突発故障の前にベアリングの異常を検知するためポータブル振動計を導入することにしました。初回の計測では、センサーを多数取り付けて管理が難しくなることを避けるため、特に重点的に確認が必要な①~⑨の10箇所(②は②と②´の2点)に絞って測定を実施しました。

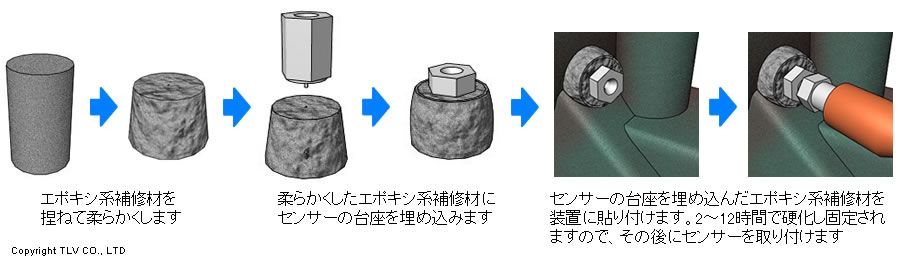

今回の導入により、「加速度オーバーオール」「速度オーバーオール」「ショックパルス」「時間波形」の4種類のデータを取得できます。特に重要なベアリング1箇所については、より正確なデータを得るために低速用と通常用の2種類のセンサーを使用しました。センサーの固定にはエポキシ系補修材を使用するため、ドリルで穴を開ける必要がなく、大切な生産機械に傷を付ける心配もありません。

改善結果

ベアリングの異常兆候を捉えることで、突発故障が発生する前に適切な対処が可能に

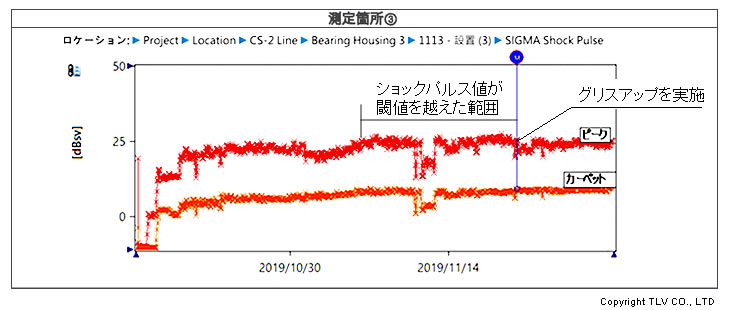

ポータブル振動計を導入して約3週間後、③のベアリングのショックパルス値が閾値を超えていることが判明しました。すぐにグリスアップを実施したところ、ショックパルス値は正常に戻り、これまで常に発生していた「キーン」という金属音も消えたことから、適切な対処ができた実感を得られました。

この結果から、ポータブル振動計によって異常の兆候を確実に捉えられることが確認できました。今後は、タイムリーに適切な対処を行うことで、生産機会の損失だけでなく、部品の破損による入手困難な部品を新たに発注するなど余分なコストの増加も防止できると考えています。

また、導入後もTLVの担当者が頻繁に訪問し、取得したデータの分析方法を指導するなど、トラブルの予兆をより早く発見するためのサポートを続けてくれています。