突発故障防止のため振動管理をCBMへ移行し、さらにアライメントの内製化を実現するには?

生産停止に直結する大型ブロア120台の突発故障を撲滅するため、振動管理によるCBMを導入。さらに、レーザー式軸芯出し器を導入してアライメント調整作業の内製化を実現。

突発故障・突発停止を撲滅するため、ブロアのメンテナンスをTBM(時間基準保全)からCBM(状態基準保全)へ移行。手段としてショックパルス方式を活用した振動管理を導入。3年間のデータ蓄積・分析を経て突発故障ゼロを達成。生産機会損失を防止するとともに、緊急対応費用の削減も実現しました。

また、レーザー式軸芯出し器を活用してアライメント調整作業を内製化することで運転停止期間を短縮するとともに、メンテナンスコストの大幅な削減および関連する突発停止ゼロを実現。さらに、アライメント精度向上により電力消費の低減も実現した事例です。

化学会社様

| 使用装置名 | ブロア |

|---|---|

| 生産物 | 粉体 |

採用いただいた製品

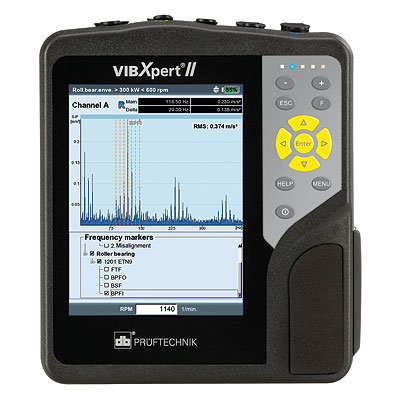

- ポータブル振動計 VIBXPERTⅡ

- レーザー軸芯出し器 ROTALIGN ULTRA iS (後継機種 ROTALIGN TOUCH)

- 成形シム

お悩み

あるメーカーでは、75kW~110kWのブロアを120台使用しています。これらの大型ブロアは工程上重要な役割を担っておりブロアの突発故障は生産停止に直結する深刻な課題でした。

大型ブロアの突発故障を減らすことで生産機会損失の回避とコスト最適化を実現したい

重要な役割を担うブロアの台数が増加することは、突発故障時に生産工程が受けるダメージが大きくなることを意味します。 ブロアの停止が生産がストップに直結する場合、緊急修理が必要となりますが、外部の専門業者へ依頼する必要があることから、修理には最低1日以上を要し、生産機会の損失と費用の増大が課題となっていました。

また、従来のTBM(時間基準保全)では、2年ごとに軸受けを交換するよう定めており、1台当たりのオーバーホール費用が60万円かかるため、すべてのブロアに適用すると、年間3,600万円ものコストが発生していました。

TBMでは状態とは無関係に部品を交換するため取り外した軸受けが無傷なこともあれば、オーバーホールしたにもかかわらず1年持たずにトラブルが発生するケースもあり、前述のコスト問題と合わせて勘案すると、保全頻度の最適化が必要と思われました。

別の見方をすると、TBMの最大の課題は不具合の根本原因を特定することなく対処療法に終始してしまうことであり、改善やスパイラルアップが望めないことでした。

最短時間で復旧させるために大型ブロアのアライメント調整作業を内製化したい

突発故障時はもちろんのこと、毎年実施するオーバーホールを含めてメンテナンスやアライメント調整作業にはいくつか課題がありました。

特に、従来はアライメント調整を含むメンテナンス作業を専門業者に依頼していたため、迅速な復旧が求められる突発故障時には理想通りに最短時間で復旧させることが難しい状況でした。

そこで、作業を内製化することで専門業者の都合に左右されることがない体制に移行できないかどうかの検討に入りました。

また、アライメント調整作業自体の信頼性も検討対象となりました。アライメント実施後しばらくしてから、芯だし不良が原因と考えられる故障が再発するケースがあったからです。

内製化するためには作業の容易さと精度の高さを両立させる必要があるため、従来のダイヤルゲージを使用する手法からレーザー軸芯出し器を使用する手法へ転換することを検討しました。

問い合わせのきっかけ

CBM導入と分解整備の内製化を軸とした自主保全の拡大に向けた情報を収集

CBM(状態基準保全)では機器のコンディションを把握するために変位や振動、可聴音、電流値、温度など何らかの管理指標を定めて計測・観察する必要があります。異常の初期段階を検出するにはショックパルスが有効であることを知り、振動計の中でもショックパルスを活用できるものを探したところ、TLVのポータブル振動計ビブエキスパートⅡにたどり着きました。

参考:TTSサイト メンテナンスを学ぶ 回転機械の軸受け診断に有効なショックパルス計測

| 方法 | 異常の種類 | 発見できる異常 |

|---|---|---|

| ショックパルス方式 | ミスアライメントやアンバランスが原因となって発生する振動とは異なり非常に微弱なため、衝撃波の振動周波数としては加速度域であるものの、一般的な加速度センサーの使い方では初期の微小な欠陥を検出することが困難な異常 | 初期の微小なベアリング異常など |

| 加速度計 | 軸受の損傷や歯車の損傷による振動など、衝撃力などの力の大きさが問題となる異常 | 転がり軸受けの異常、ベアリング異常、歯車異常など |

| 速度計 | 回転機械の振動など、動きの大きさとその繰り返し回数(疲労度)が問題となる異常 | アンバランス、ミスアライメント、ガタ、ギア異常など |

| 変位計 | 回転機械の軸振れなど、変位量または動きの大きさそのものが問題となる異常 | アンバランス、ミスアライメント、ガタなど |

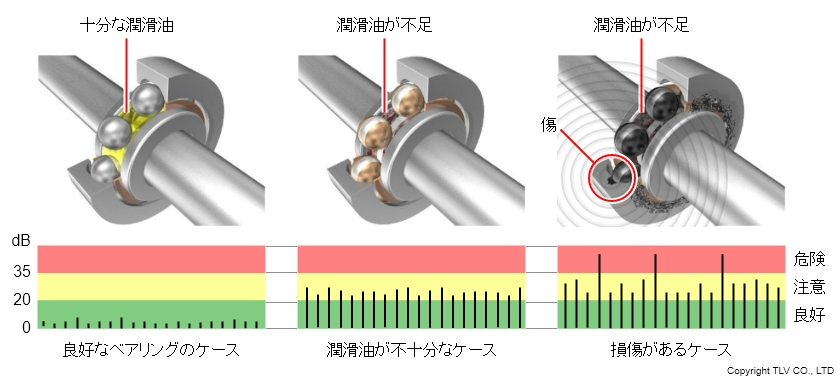

以下はショックパルスでのカーペット値の状態による変化です。

アライメント調整作業の内製化については、技能や熟練を必要とせず、誰でもが使用できるツールが望ましいと考えており、レーザー式軸芯出し器ロータラインに可能性を感じて説明を聞くことにしました。

参考:TTSサイト メンテナンスを学ぶ レーザー軸芯出し器を使いこなすには?

| 特長 | レーザー式軸心出し | ダイヤルゲージ |

|---|---|---|

| 精度 | 非常に高精度、微細な変位を正確に計測 | 中程度の精度、測定誤差が発生しやすい |

| 作業時間 | 短時間で計測可能、効率的 | 時間がかかる、手作業で調整が必要 |

| 測定範囲 | 広範囲、複雑な機械や構造物にも対応 | 測定範囲が限定的、複雑な状況には不向き |

| 使いやすさ | 操作は比較的簡単 | 手作業で操作が必要、熟練度が求められる |

インテリスィープ測定モード

レーザー式軸芯出し器の測定方法の一つであるインテリスィープ測定モードは、両軸のカップリングを接続し、軸を同時に同じ角度で回転させる「共回し」を利用した、最短時間で簡単かつ高精度な測定を実現する理想的な方法です。その他の6種類の測定モードについては、基本性能比較表にてご説明しています。

解決策

CBMはポータブル振動計を導入し、3年にわたるデータの収集・分析で実現

ポータブル振動計「ビブエキスパートⅡ」を導入し、ショックパルス技術で軸受けの異常を早期に発見する手法を採用しました。

ブロアの不具合を検出する指標として、これまでに音や電流値、AE(アコースティックエミッション)を試みてきましたが、試した中で最も安定していて再現性が高い指標は振動であるとの結論に至りました。

特に、転がり軸受けの潤滑状態や損傷の監視にはショックパルス技術が非常に効果的であり、異常な振動や挙動につながる不具合を早期に検出できるだけでなく、リアルタイムで監視することも可能な点が優れています。

ポータブル振動計「ビブエキスパートⅡ」の導入を決定するにあたって、TLVによる現場デモンストレーションを実施してもらい、その場で軸受けの油膜切れをショックパルス技術で検出できたことから、実際の現場で活用できると判断しました。

運用開始後は習熟期間中に早くも、組み立てミスや打痕、油切れといった異常を早期に検出することができました。

また、オーバーホール直後の『正しい状態』の数値を正確に把握することで、あるべき状態を定量化することができるようになりました。これは、メンテナンス作業者の意図が過剰に入り込まないことで作業を均質化でき、無駄な作業の削減や直後のいじり壊しの防止につなげることができました。

本格的な導入後は2年間は毎月1回の測定・分析を実施、3年目以降は3か月ごとの実施を継続しています。

蓄積したデータを分析することで、故障が発生する直前には加速度やショックパルスが低下する一方、速度が上昇するというパターンを把握しました。この情報を活用することで、初期異常を早期に検出し、故障の予測と早めの対策が可能となり、突発的な故障の発生をゼロに抑えることにつながりました。

アライメント調整作業の内製化はレーザー式軸芯出し器を活用

レーザー式軸芯出し器「ロータライン」を導入し、アライメント調整作業を内製化することにしました。

レーザー式軸芯出し器ロータラインの導入を決めた理由は、精度と直感的な操作性が決め手です。従来、専門業者に依頼していたダイヤルゲージを使用するアライメント調整作業では、回転中心の設定が難しいため、回転中心を優先し、ある程度芯だし精度を犠牲にして運用していました。

レーザー方式では共回しで測定することで回転中心が正確に出せるため、回転中心と芯出し精度を両立させることが可能になりました。

芯出し器の操作は画面の指示に従うだけで簡単なため、特別な技能がなくても芯出し作業が可能になることを感じました。

当初はアライメント調整作業の内製化が軌道に乗るかどうか不安がありましたが、始めてみると高精度なアライメント調整が短時間で完了することに驚きました。

この結果、突発故障が発生しても迅速に復旧できる目途が立ちました。

さらにTLVによるサポートの一環として、継続的に操作指導を実施しており、現在ではレーザー式軸芯出し器で作業ができるメンバーが増えたことで、大型ブロアだけでなく、その他の回転機の自主保全に展開しています。

後継機種 ROTALIGN TOUCHのムーブ機能のイメージです。

改善結果

CBMへの転換とアライメント調整作業の内製化は大きな経済効果のみならず働き方改革にまで波及

CBMへの移行で得られた効果

- 異常兆候を早期に把握できるようになり突発停止を撲滅できた

- 生産機会損失を低減できた

- 休日や夜間など通常業務時間外の緊急対応業務が不要となった

- 緊急対応業務がなくなったことで作業者の心理的・肉体的なストレスが軽減され、働き方改革・職場環境改善につながった

- メンテナンス時期が最適化され過剰メンテナンスがなくなった

- メンテナンスコストの大幅ダウンを実現した(年間3,600万円削減)

- メンテナンス頻度の低減で他業務に時間を振り当てできた

- メンテナンス直後のあるべき状態を把握できるようになり「いじり壊し」を防止できた

- 最小限の部品交換でメンテナンスすることによる消耗部品費用の低減(約90%コスト削減)

- 回転機の寿命を大幅に延長することができた

- ブロアだけでなく他の回転機や配管の振動もモニタリングすることで、異常兆候を早期に把握できるようになった

自主保全の拡大(アライメント調整作業の内製化)で得られた効果

- 故障発生率の低減により、寿命を大幅に延長することができた

想定以上の効果

- アライメント最適化による電動機の消費電力削減効果が平均で2%あった(運転条件によって異なる)

- アライメント最適化による電動機の消費電力削減によるコストメリットがブロア全体で約170万円あった(運転条件によって異なる)

- 昼夜を問わず対応が求められる突発故障が減少したことで現場作業者の心理的・肉体的なストレスが軽減された

- 従来の慣習や経験・勘に依存せず測定データという科学的根拠に沿って計画立案することでスタッフの心理的負担が軽減された

- 計画的にメンテナンスができるようになったことでリソース(人員と予算)が適切に配分できるようになり工場経営の面で大きな効果が得られた

- カップリングゴムの摩耗が低減した