艤装(ぎそう)工事でボトルネックとなる大型機械の据え付け時間を短縮したい…

やっかいだった発電機の据え付け作業が

最新のレーザー技術により飛躍的に改善

造船大国である日本は、古来より非常に高いレベルの造船技術を持っていますが、近年はあらゆる船種で新造船建設の厳しい国際競争にさらされており、競争を勝ち抜くためには船主からのコスト削減、建造工期短縮要求などに応えていく必要に迫られています。

そのような背景の下、レーザーアライメント技術は、主機とフライホイールの芯出し、スタンチューブの芯出しなど軸芯出し工程で既に活用されており、工数削減や時間短縮に貢献しています。船体に各種装備を取り付ける艤装工事の中でも比較的時間がかかる発電機の据え付け作業にレーザーの直進性と精度の再現性を活かして大幅な工数削減を実現し、コスト競争力強化に貢献した事例を紹介します。

北日本造船株式会社様

| 所在地 | 青森県八戸市 |

|---|---|

| 使用用途 | 発電機の据え付け |

| 生産物 | 船舶 |

採用いただいた製品

- レーザー平面度計測器(広範囲の平面度・レベル計測) LEVALIGN expert

(後継機種:LEVALIGN expert2)

お悩み

据え付け精度を確保するために、調整作業を繰り返さなければならない

発電機などの重要設備の据え付けでは、据え付けられるチョックライナーの平面度(平坦度)に1/100㎜単位の精度が求められます。しかし、従来のピアノ線やトランシットを用いた平面度調整手法では、精密な測定が困難な上に平面度を算出するための計算も人が行うため時間がかかり、計算ミスが発生する可能性もありました。特にドック内において船体そのものに傾きがあるような状況下での調整は難易度が高く、何度も調整作業を繰り返すことで作業工数が膨らむだけでなく、不十分な精度は後工程にも影響をあたえるなど、コスト面でも大きな問題となっていました。

また、調整は大型の発電機を上げ下ろしするため、繰り返し作業が発生すると多くの作業者が長期間必要となり、コスト面以外に人員の確保も課題でした。

|

|

|

|

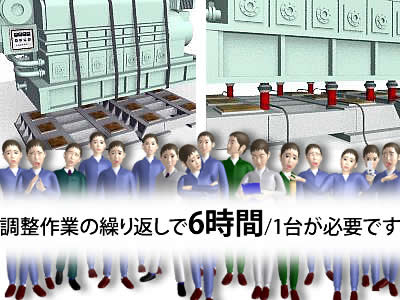

調整を繰り返し、1台あたり6時間かかってしまうトランシットによる艤装(ぎそう)工事

問い合わせのきっかけ

トランシットに代わる解決策を探していた

もともとトランシットは「作業員の技術で差がでる」「読み違いが避けられない」「時間にバラつきがある」などの問題もあり、他の効率の良い手法を探していたところ、インターネットでTLVのレーザー平面度計測器を見つけました。

解決策

レーザー平面度計測器を導入

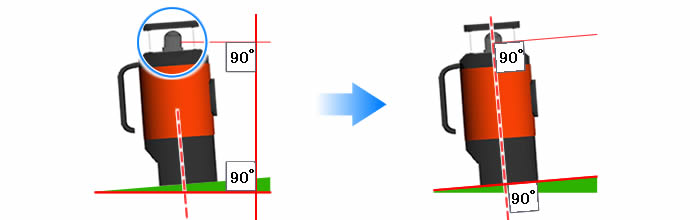

LEVALIGN expart(レバライン エキスパート)のレーザー発射器から発射されるレーザーを、チョックライナーの測定箇所に設置したセンサー(レシーバー)で検出し測定を実施します。

|

|

|

|

作業時間を1/3に短縮したLEVALIGN expartによる艤装(ぎそう)工事

レーザー発射器は、回転とレベル調整(水平垂直)を自動で行うため、作業者はセンサーの測定ポイントを変えていくだけで良く、一人で高レベルの平面度測定が可能になります。また、船体そのものに傾きがあるような状況でも、レーザー発射器の自動レベル調整機能をOFFにすることで対応が可能です。

作業員による測定結果のバラつきもなく、数値の読み間違えなどもなく、安定した測定結果が得られるため、調整作業を繰り返し行う必要がなくなり、据え付け確認作業の回数も大幅に削減できました。

改善結果

作業時間は従来の1/3に減少、コストも削減

最初に平面度計測を実施するだけで、これまでのように何度も調整・計測・加工作業を繰り返す必要がなくなり、作業時間は従来の約1/3に減少。作業員の残業費用も大幅に削減できました。また、作業時間が確実になったことで、次の工程へスムーズに移行できるようになり、全体の工期短縮にも貢献できています。工数と同時に作業者の人数も削減できたことで、コスト削減と人手不足の悩みも解消できました。

お客様の声

工作部 機関課 課長

若松 寿幸様

発電機の据え付けに関しては、LEVALIGNでやるのが断然早いです。今までは「時間のかかる作業」として後回しにしていたものが、最初にちょっとやれば済むようになったので、すぐに後工程にかかれるようになりました。LEVALIGNは現状でも文句のつけようがないのですが、使い込めばもっと良いコトがありそうな可能性を秘めた本当に良い製品だと思います。

取締役 資材 部長

根城 信吾様

導入の決め手になったのは、よその造船所にも入っているということですね。それも1台だけじゃなく2台3台と。それから、デモもやってもらって、現場の反応が良かったことも大きかった。作業が早く終わるということは、次の仕事にかかれるだけでなく、残業規制への対応にも寄与していると思います。しっかりと目に見えて効果が出ているので、それを積算して十分に回収できると判断しています。