付きっ切りで行っているFRPプレス機のバルブの手動操作をなくしたい…

蒸気供給とスチームトラップバイパスブローが連動する自動制御を導入し、手動操作なしに金型の温度ムラを解消し、品質不良低減を実現しました。

SMC法(Sheet Molding Compound )を用いて、製品と同じ形状をした金型で不飽和ポリエステル樹脂、ビニルエステル樹脂、アクリル樹脂、エポキシ樹脂などの熱硬化性樹脂などをホットプレスで成型するFRPプレス機では金型表面の温度ムラが発生しやすく、その温度ムラが製品不良に直結してしまいます。そのため、オペレーターは蒸気供給側とドレン排出側双方で手動操作を駆使して品質不良を防いでいました。

手動操作はオペレーターの負担が大きいばかりでなく、ブロー操作にともなう蒸気ロスも無視できない問題でした。

蒸気供給とスチームトラップのバイパスブローを連動させて金型の温度ムラを防ぐ自動制御を導入してオペレーターの負担軽減と蒸気ロス削減という両方の問題を解消した事例です。

浴槽(ユニットバス)製造会社様

| 使用装置名 | FRPプレス機 |

|---|---|

| 生産物 | 浴槽(ユニットバス) |

お悩み

品質不良を出さないようにオペレーターが付きっ切りでバルブ操作を行なっている

浴槽は、熱硬化樹脂などを原料とし、SMC法を用いて製品と同じ形状および同じ滑らかさの表面を持つ金型を使用したホットプレスで成型されます。金型の温度が不均一だと、厚さが不均一になったり、製品表面の平滑性が低下して光沢が得られなかったりします。

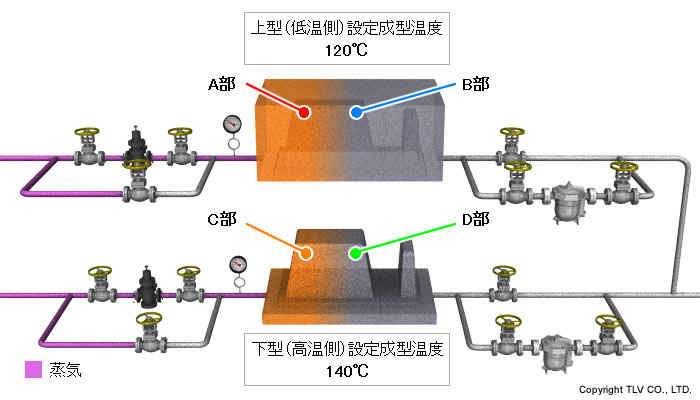

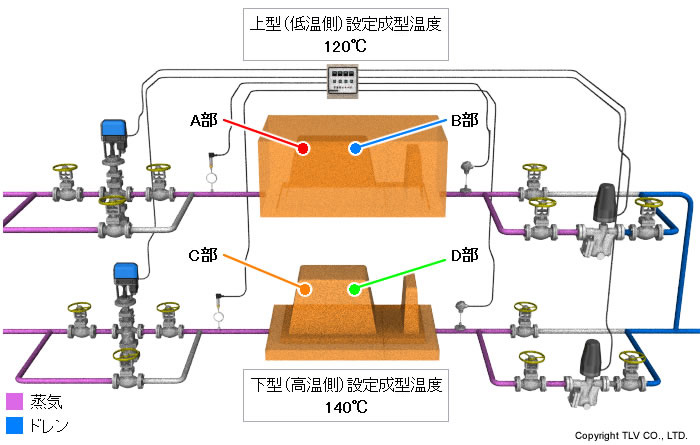

金型の熱源には蒸気が使用されますが、製品と同じ形状をした金型内部の蒸気経路は複雑なため、蒸気が凝縮したドレンの『抜け』が悪い箇所が発生します。そのような箇所は温度が低下してしまいます。また、金型は凹凸の対で、上下に分かれているのですが、上下でそれぞれ必要な温度が異なります。このことも手動操作の難易度を高めている要因です。

品質不良を出さないように、オペレーターは手動操作で蒸気供給側の圧力調整とドレン排出側のバイパスブローを行なって品質不良を防いでいましたが、個人差や外乱影響などがあり、安定して生産するためにはかなりの工数を割かなければなりませんでした。特に運転開始直後が不安定で、2時間付きっ切りでようやく本運転に入れるようになることもありました。

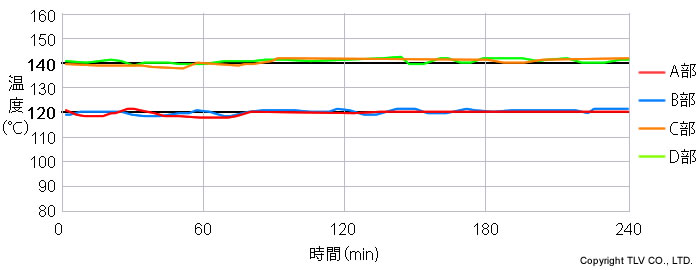

改善前の温度測定結果

問い合わせのきっかけ

TLVが主催するセミナーに参加したところ、自社の課題にそっくりの事例があった

TLVのスチーム・アカデミー・セミナーで、自社が抱えているのと同じ課題が取り上げられていたため、講師に相談したところ、技術者との面談や現場確認が具体化し、改善提案に至った。

解決策

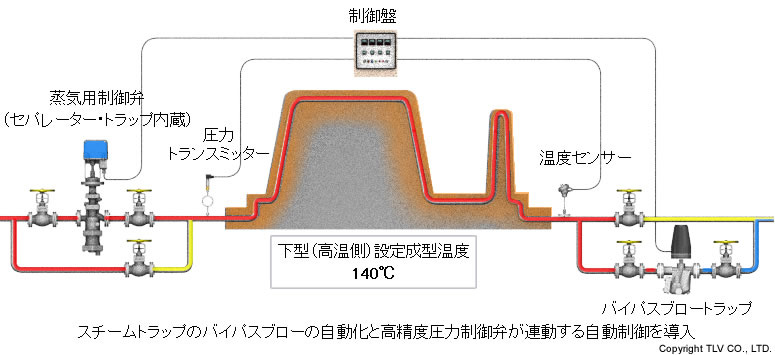

スチームトラップのバイパスブローの自動化と高精度圧力制御弁が連動する自動制御を導入

金型内部のドレン滞留を解消する手段として、金型内部の蒸気経路に定期的に流れを作ることにしました。タイマーを用いてスチームトラップのバイパスバルブを一定周期で開放します。それでもなお、温度低下が発生する場合に備えて、温度センサーでスチームトラップ手前のドレン温度を測定し、所定の温度になると、タイマーに優先してブローします。

スチームトラップのバイパスブローを実施すると、金型内部の圧力が急激に低下するため、ドレン滞留が解消したとしても温度が下がってしまう恐れがあります。これを避けるため、急激な圧力変化に追従して一定の圧力を維持し続けることができる蒸気用制御弁を蒸気供給側に設置しました。

改善結果

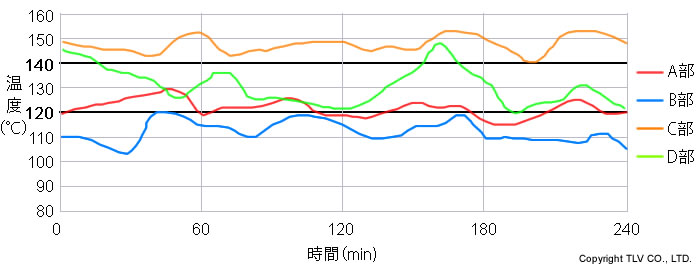

品質不良を低減しつつ、工数の削減と省エネを実現

バイパスブローと制御弁の効果で金型温度が均一になり、製品不良が激減しました。バイパスブローを行なうため、蒸気ロスはゼロにはなりませんが、試運転で最小限の回数と時間になるよう調整したため、廃棄される蒸気の量は手動操作時50kg/h→自動ブロー時17kg/hへ低減できました。

バイパスブロー操作・減圧弁調整ともに自動化されたため工数を大幅に削減することができ、オペレーターの負担が減少しました。従来2時間かかることもあったスタートアップ時間は、現在では1時間で完了しています。

改善後の温度測定結果