- ホーム

- 蒸気のお役立ち情報

- もっと知りたい蒸気のお話

- 配管の接続方法

配管

配管の接続方法

管はつないで使います

みなさんの工場には、ユーティリティーとして蒸気や空気、水などの流体を使用するさまざまな機器があると思います。また製品自体が「流体」である設備や装置もあるでしょう。これらの機器に共通していることは、流体を流すための管が接続されている=配管されている、という事実です。

配管中にはエルボやチーズなどの配管部材、流体を制御するバルブ類など、さまざまなものが接続されています。

接続には、よく用いられる方法があり、規格が存在します。規格に合った接合端の配管部材や機器を用意することで、効率的かつ確実に配管を組んでいくことが可能になります。

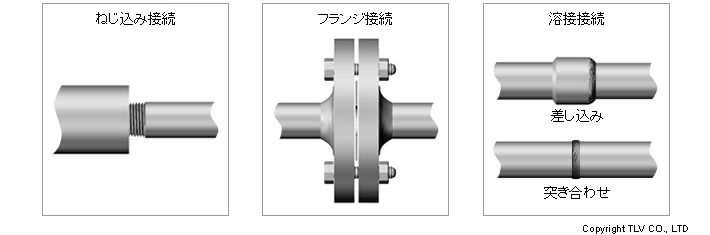

代表的な接続方法

まず、蒸気や圧縮空気輸送に使用される配管の接続について考えます。代表的な接続方法は以下の3種類です。これらの接続方法には長所短所と、それぞれに適した用途があります。

ねじ込み接続

比較的低圧で、小口径の機器によく採用されている接続方法です。文字通り接合部に切ったねじ山を用います。

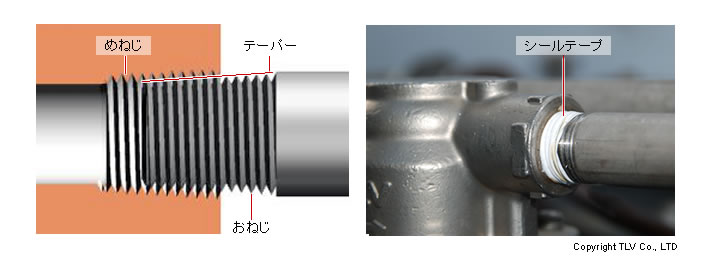

当然ながら「おねじ」と「めねじ」の組み合わせで構成され、管を回転させてねじ込んでから接続・固定します。蒸気系統では機器側がめねじ、管側がおねじとなることが一般的です。

ねじの規格はいくつかありますが、日本国内においては「管用テーパーねじ」が適用されることがほとんどです。

テーパーねじは、その名の通り、ねじの先端部分の外径より、終わりの部分の外径が大きくなっています。そのため、ねじ込んでいくと、ある程度入ったところで、それ以上進まなくなります。

この時のねじ山同士の気密性で、シールをする仕組みです。これに、シールテープや液状のシール材を併用することになります。

長所

- 切断機とねじ切り盤があれば、現場あわせの工事も容易

- 事前準備や工事実施の工数が少なくて済む

- 国内ではねじの規格がほぼ単一

- バルブやスチームトラップ等の機器が小型で軽量、安価に入手できる

- フランジに比べ、ボルトやガスケットが不要で配管材料費が抑えられる

短所

- 「おねじ」部先端の肉厚が薄いため、腐食減肉を起こしやすく漏れやすい

- 高圧では使用できない

- 機器脱着のため、要所要所にユニオンやフランジを入れなければならない

- 大口径では、ねじ込み作業が難しい

一般的な用途

- 小型軽量の機器に採用されることが多い接続方法です。

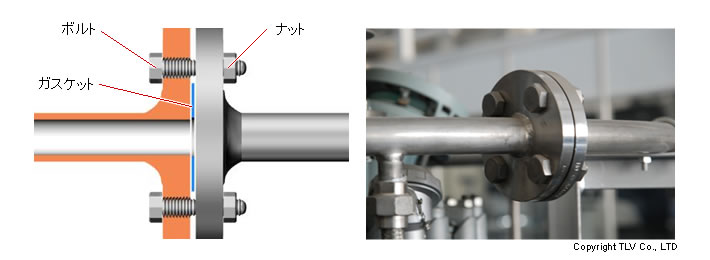

フランジ接続

小口径から大口径、低圧から高圧まで広く使用されている接続方法です。

管や機器の接続端に「フランジ」と呼ばれる配管内径と同径の穴が開いた平板を取り付けることが特徴です。バルブなどの機器では本体と一体成型されたフランジ部を持つものもあります。

管に対して「つば」のように出っ張る部分ができるので、この出っ張り部分を利用してボルトナットで固定します。

相手方フランジとの間にガスケットを挟み、ボルトナットで締め付けて密着させることで、気密性を確保します。

また、フランジの厚みやボルトの穴数、ボルトの太さなどは規格で定められています。

日本国内ではJISフランジやJPIフランジがよく使用されますが、それぞれの規格内でも、呼び圧力で細分化されています。呼び圧力とは、バルブ類の圧力区分を呼称するための表示です。

長所

- 広い面でシールするため漏れにくい

- 漏れた場合でも増締めやガスケット交換が容易で復旧しやすい

- 機器の脱着が行いやすい

- かなりの高圧まで使用できる

- 使用可能なガスケット種類が豊富

- 増締めを行いやすい

短所

- 管にフランジを取り付けるには一般的に溶接作業が必要

- 施工の工数がかかり、現場あわせの工事は行いにくい

- 接続部ごとにボルトナットとガスケットが必要で、配管材料費がかかる

- 本体にフランジが付く分、バルブ等の機器単価が割高になる

- さまざまな規格のフランジが存在し、同サイズでも規格が異なるフランジは接合できない

一般的な用途

- 機器の脱着性に優れている上に信頼性が高いため、あらゆる用途に広く使用されている接続方法です。

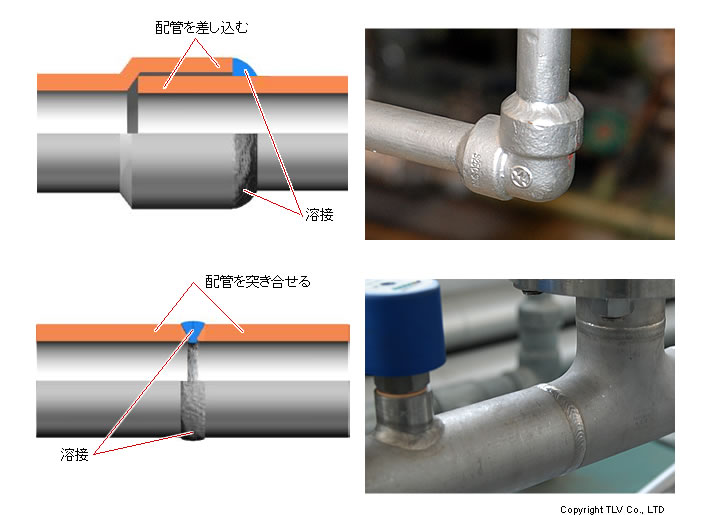

溶接接続

比較的高圧の接続に使用されている方法です。

溶接により管同士や、管と配管部材や機器が『一体化』するので、もっとも信頼性が高い接続方法であると言えます。

半面、溶接作業やそれに伴う周辺作業が必要となるため、工事の難易度が高くなります。

溶接部は、ソケットやフランジなど、管外径よりも大きい内径を持つ継ぎ手や機器に管を挿入してから溶接する「差し込み溶接」と、管同士(または管と機器)の接続端面を突き合わせて溶接する「突き合わせ溶接」の ふたつの方式があります。

長所

- 漏れない

- 極めて信頼性が高い

- 管が使用可能な圧力であれば、どんな高圧でも使用できる

- 接続部が小さくシンプル

- 機器類にフランジが無いため低コスト

短所

- 施工が難しい

- 前処理や準備に工数がかかる

- 溶接検査が必要な場合がある

- 溶接可能な材質にしか適用できない

- 異種金属の接合が難しい

- 溶接後、熱処理が必要となる場合がある

- 機器の取り換えが困難

一般的な用途

- 高圧高温配管を中心に、信頼性と耐久性を最優先するプラントで使用されることが多い接続方法です。

まとめ

このように、接続方法にはいくつかの種類があり、それぞれにメリットとデメリットがあります。これら接続方法の特徴を理解した上で、イニシャルコストやランニングコスト、メンテナンス性も考慮して接続仕様を決定することが理想です。